Le forgeage à chaud est généralement le meilleur choix pour les formes plu...

EN SAVOIR PLUS

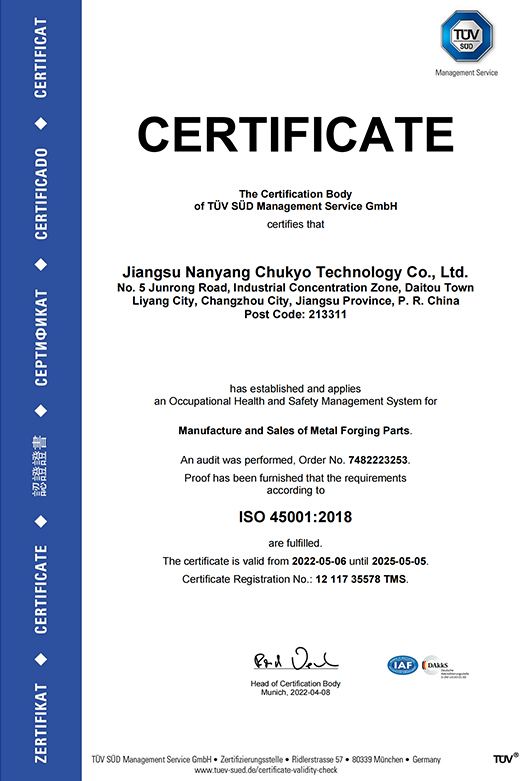

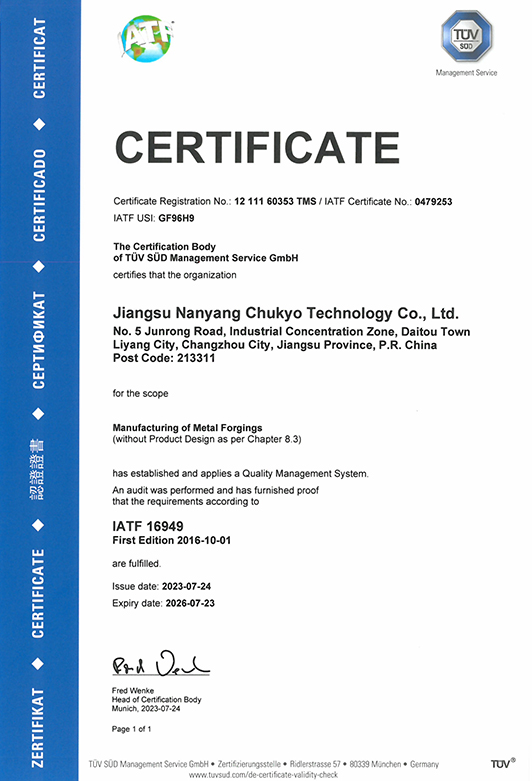

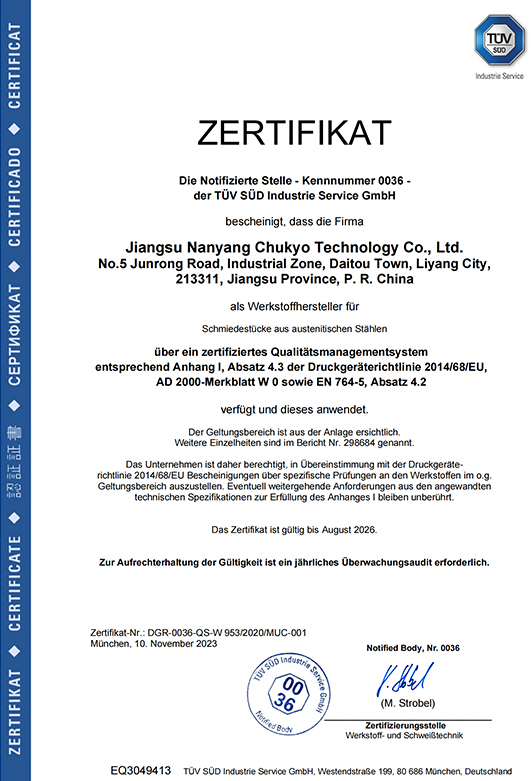

Profil chukyo

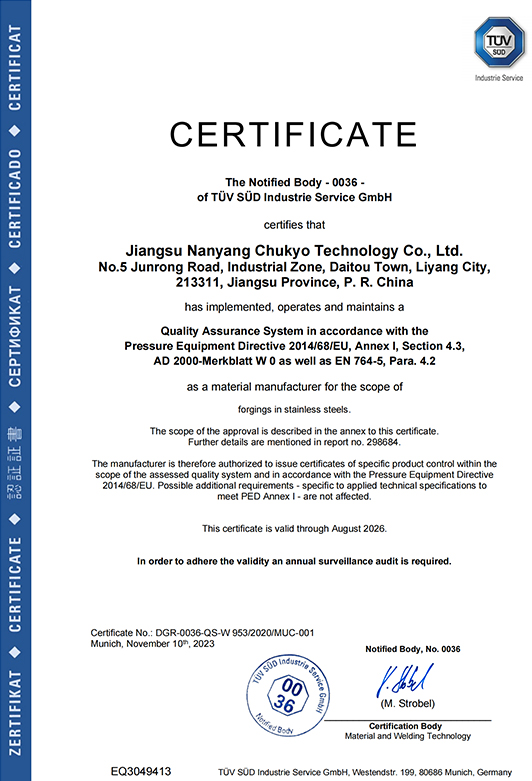

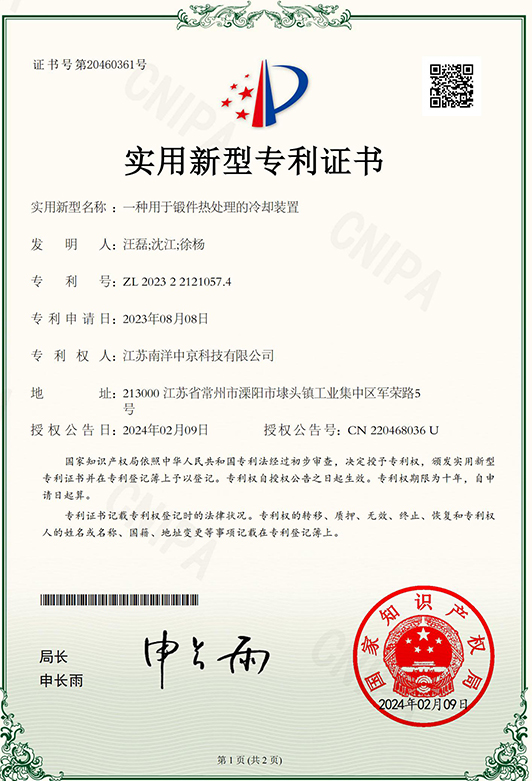

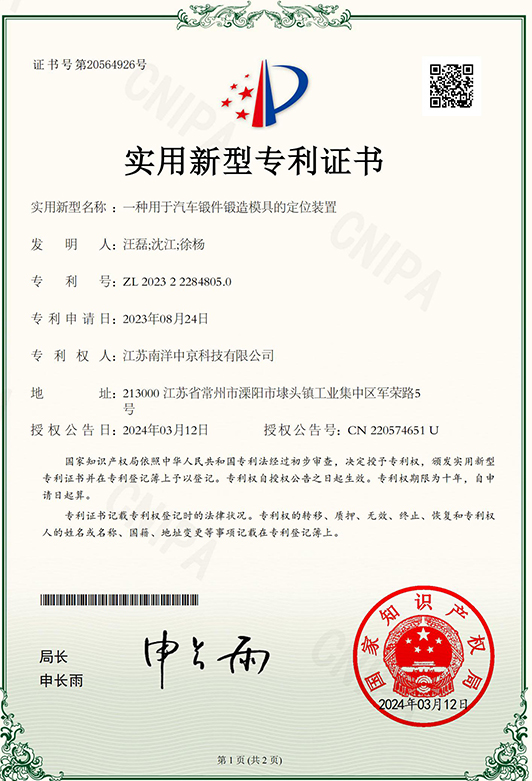

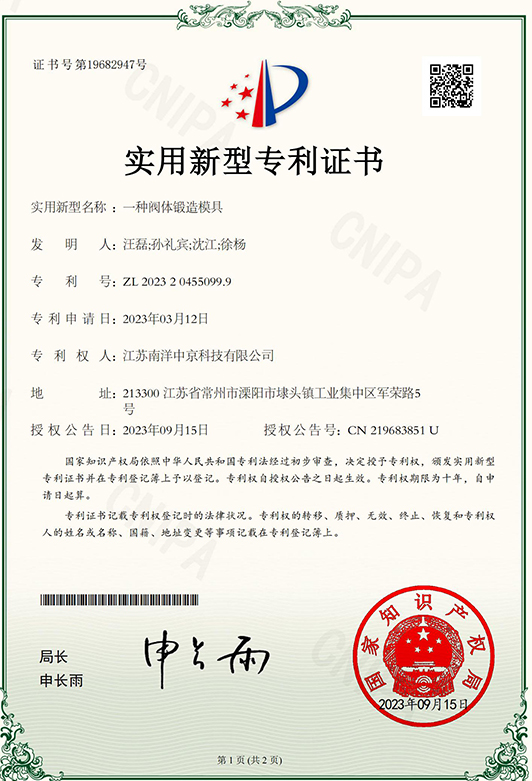

Créée en 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. couvre une superficie de 42 000 mètres carrés avec une superficie de production de 20 000 mètres carrés. Il a une main-d'œuvre actuelle de 240 employés et une chaîne de production complète couvrant le traitement des moisissures, le sciage, le forgeage, le traitement thermique, l'usinage, l'inspection et l'emballage. Fabricants et usines personnalisées en Chine. Actuellement, la société possède neuf lignes de production de forgeage d'une capacité de production annuelle de 25 000 tonnes; Cinq lignes de production de traitement thermique et deux équipements de solution en acier inoxydable avec une capacité de production annuelle de 15 000 tonnes; ainsi que 34 tours d'usinage CNC et huit centres d'usinage, produisant 3 millions de pièces par an. Nos produits sont largement utilisés dans l'automobile, les machines d'ingénierie, l'instrumentation industrielle et l'industrie des équipements fluides utilisés dans les pièces de forge.

-

-

Forgeage de puits marins qui résistent à la mer Un arbre marin est i...

EN SAVOIR PLUS -

Le forgeage de petites pièces est plus fiable lorsque vous choisissez le b...

EN SAVOIR PLUS -

Réponse directe : que fait le borax dans le forgeage En forge, le bo...

EN SAVOIR PLUS -

Fonderie ou forge : quels changements dans le métal (et pourquoi c'es...

EN SAVOIR PLUS

Le forgeage joue un rôle crucial dans la fabrication de composants de machines d'ingénierie, garantissant la durabilité, la résistance et la fiabilité dans diverses applications industrielles.

Le processus de forgeage commence par la sélection de matières premières de haute qualité adaptées pour répondre aux propriétés mécaniques spécifiques requises pour les composants de machines d'ingénierie. Les matériaux communs comprennent l'acier au carbone, l'acier en alliage et l'acier inoxydable, choisi en fonction de facteurs tels que la capacité de charge, les températures de fonctionnement et les environnements corrosifs. Une fois sélectionné, la matière première subit une inspection méticuleuse et est ensuite coupée en tailles ou formes appropriées pour faciliter le processus de forgeage.

Préchauffer la matière première est impératif pour améliorer sa pardon. Diverses méthodes de chauffage sont utilisées, notamment le chauffage à induction, le chauffage de résistance électrique ou les fours à gaz. Le chauffage du matériau à des températures précises réduit sa limite d'élasticité, la rendant plus malléable et propice à la déformation pendant le processus de forgeage.

Le cœur du Forgeage des machines d'ingénierie Le processus réside dans la déformation du matériau chauffé pour le transmettre avec la forme et les propriétés souhaitées. Les composants de machines d'ingénierie sont forgés à l'aide d'équipements spécialisés tels que des marteaux, des presses ou des presses hydrauliques. Le matériau est placé dans une cavité de matrice ou sur une surface de matrice et soumis à des forces de compression. Selon la complexité et la taille de la composante, différentes techniques de forgeage peuvent être utilisées, y compris le forgeage en die à ciel ouvert, le forgeage en die fermée ou le forgeage à die impression.

Après l'opération de forgeage, un matériau excédentaire, appelé flash, peut être présent autour des bords du composant. Ce matériau en excès est méticuleusement retiré par des processus de coupe ou de culture pour atteindre la forme finale et les dimensions du composant. De plus, des opérations secondaires telles que le perçage, le coup de poing ou l'usinage peuvent être effectuées pour ajouter des fonctionnalités ou améliorer les tolérances.

Pour optimiser les propriétés mécaniques des composants forgés, les processus de traitement thermique sont souvent utilisés. Le recuit, la trempe, la température ou le durcissement des boîtiers peuvent être utilisés en fonction du matériau et des propriétés souhaitées. Le traitement thermique améliore la résistance, la ténacité et la résistance à l'usure des composants, garantissant leur aptitude aux applications de machines d'ingénierie exigeantes.

La dernière étape du processus de forgeage implique la finition de surface pour améliorer l'apparence et protéger contre la corrosion. Des techniques telles que le dynamitage, le broyage ou le revêtement peuvent être utilisés pour atteindre la texture et la qualité de surface souhaitées, garantissant la longévité et les performances des composants de machines d'ingénierie.

Quelles techniques de finition de surface sont couramment utilisées pour les formes de machines d'ingénierie, et comment améliorent-elles les performances et la longévité?

Les techniques de finition de surface sont indispensables dans le processus de fabrication des formes de machines d'ingénierie, non seulement pour l'attrait esthétique mais aussi pour l'amélioration des performances et de la longévité.

Le dynamitage Shot est une technique de finition de surface largement utilisée pour les forgs de machines d'ingénierie. Dans ce processus, les particules abrasives sont propulsées par rapport à la surface de la forge en utilisant de l'air comprimé ou de la force centrifuge. Le dynamitage de tir sert à plusieurs fins, y compris l'élimination des contaminants de surface, des échelles et des oxydes. En réalisant une finition de surface propre et uniforme, le dynamitage des tirs améliore la résistance à la corrosion et la vie de la fatigue des forgues. De plus, la surface texturée créée par le dynamitage de tir peut améliorer l'adhésion des revêtements ou applications de peinture ultérieurs, contribuant davantage à la longévité et aux performances.

Le broyage est un processus d'usinage de précision utilisé pour affiner la surface des pièces forgées des machines d'ingénierie. Des roues ou des ceintures abrasives sont utilisées pour éliminer le matériau de la surface, atteignant des tolérances dimensionnelles étroites, des finitions lisses et des géométries précises. Le broyage peut éliminer les irrégularités de surface, éliminer l'excès de matériau et atteindre des exigences spécifiques de rugosité de surface. En fournissant une finition de surface lisse et uniforme, le broyage améliore l'esthétique, la fonctionnalité et la résistance à la fatigue des pièces forgées, améliorant ainsi leurs performances et leur longévité dans les applications industrielles exigeantes.

Le revêtement est une autre technique de finition de surface vitale utilisée pour Porging de machines d'ingénierie . Divers matériaux de revêtement, tels que des peintures, des poudres ou des alliages métalliques, sont appliqués sur la surface pour améliorer la résistance à la corrosion, la résistance à l'usure et la dureté de surface. Les revêtements servent de barrière protectrice contre les facteurs environnementaux tels que l'humidité, les produits chimiques et l'abrasion, prolongeant la durée de vie des forgs. Certains revêtements, tels que les revêtements de pulvérisation thermique ou les revêtements électroplités, peuvent également améliorer la dureté de surface et réduire les frictions, améliorant davantage les performances et la longévité dans des conditions de fonctionnement rigoureuses.

La passivation est un processus chimique couramment utilisé pour les pièces forgées en acier inoxydable utilisées dans les applications de machines d'ingénierie. Ce processus consiste à immerger les formes dans une solution acide pour éliminer le fer libre et d'autres contaminants de surface. La passivation forme une fine couche d'oxyde à la surface de l'acier inoxydable, améliorant la résistance à la corrosion en favorisant la formation d'un film passif. En éliminant les impuretés de surface et en améliorant la résistance à la corrosion, la passivation contribue de manière significative à la longévité et à la fiabilité des forgs en acier inoxydable dans des environnements corrosifs.