Le forgeage à chaud est généralement le meilleur choix pour les formes plu...

EN SAVOIR PLUS

Profil chukyo

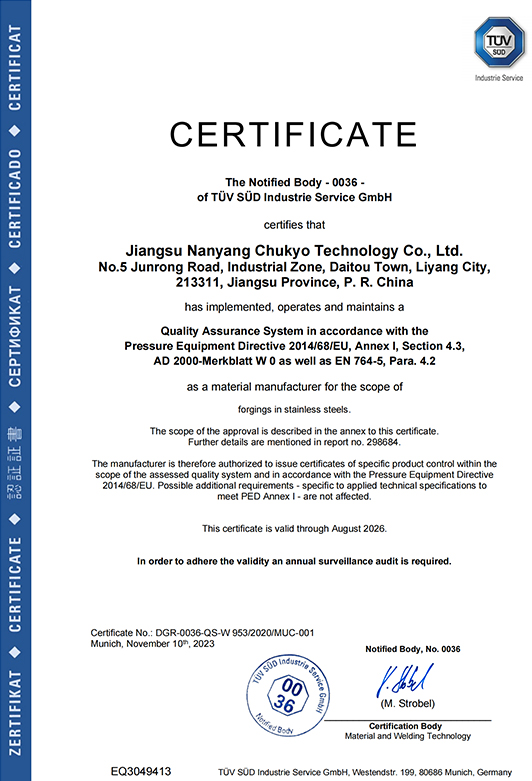

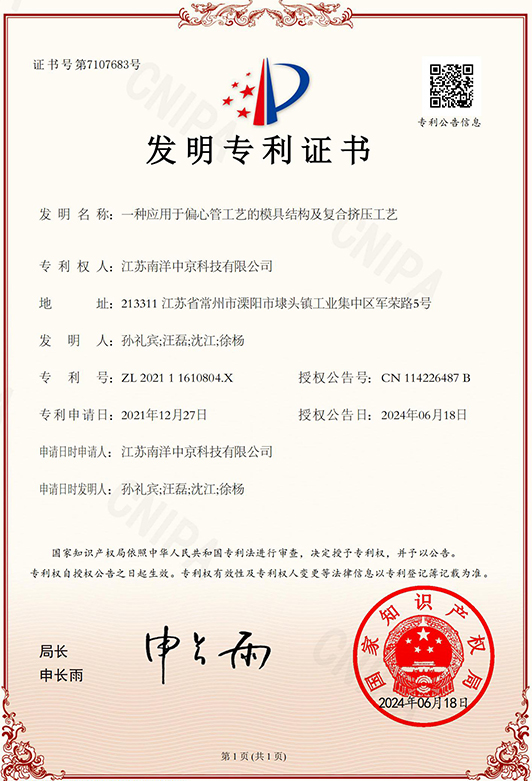

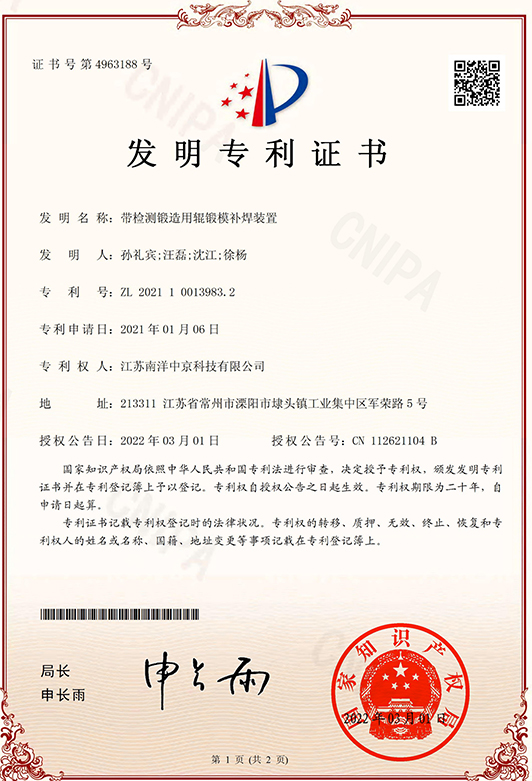

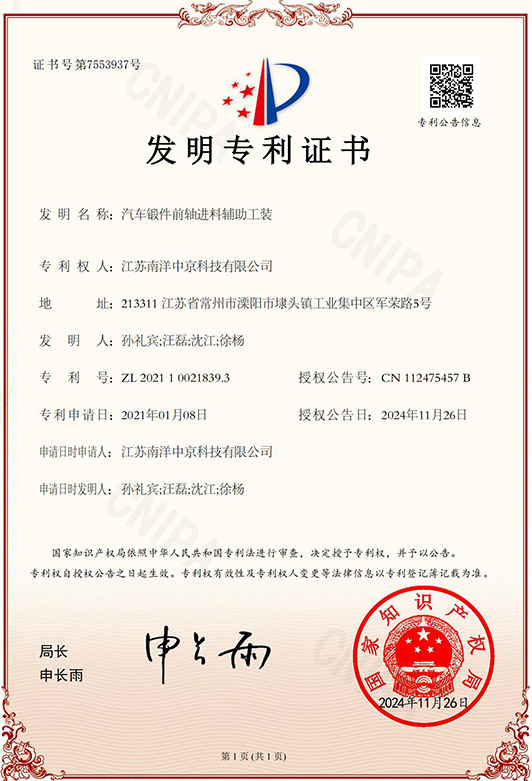

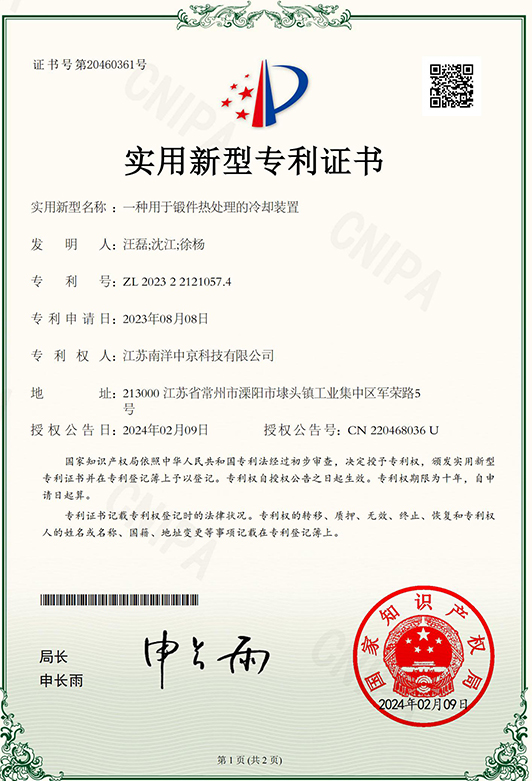

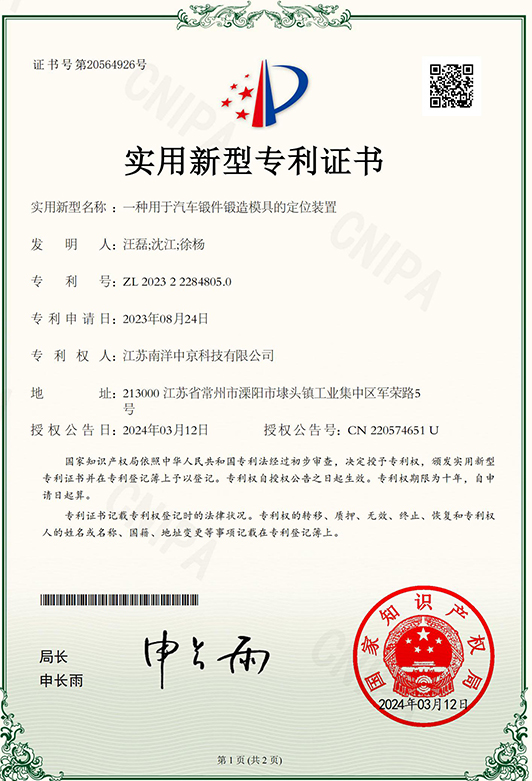

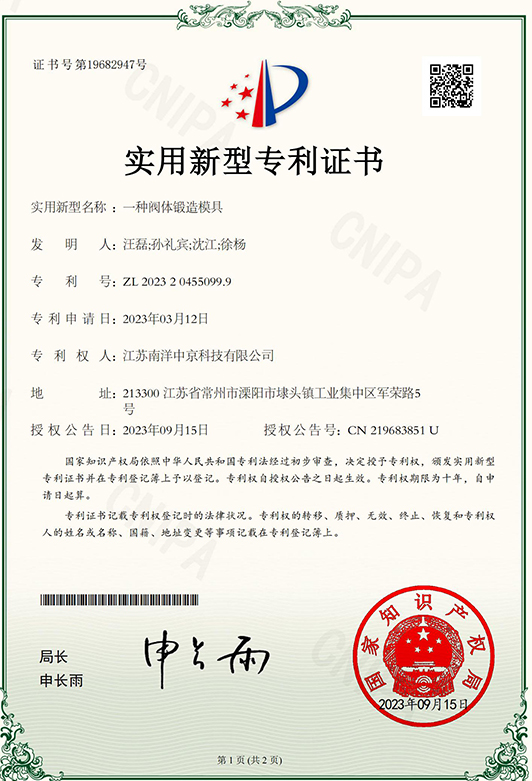

Créée en 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. couvre une superficie de 42 000 mètres carrés avec une superficie de production de 20 000 mètres carrés. Il a une main-d'œuvre actuelle de 240 employés et une chaîne de production complète couvrant le traitement des moisissures, le sciage, le forgeage, le traitement thermique, l'usinage, l'inspection et l'emballage. Fabricants et usines personnalisées en Chine. Actuellement, la société possède neuf lignes de production de forgeage d'une capacité de production annuelle de 25 000 tonnes; Cinq lignes de production de traitement thermique et deux équipements de solution en acier inoxydable avec une capacité de production annuelle de 15 000 tonnes; ainsi que 34 tours d'usinage CNC et huit centres d'usinage, produisant 3 millions de pièces par an. Nos produits sont largement utilisés dans l'automobile, les machines d'ingénierie, l'instrumentation industrielle et l'industrie des équipements fluides utilisés dans les pièces de forge.

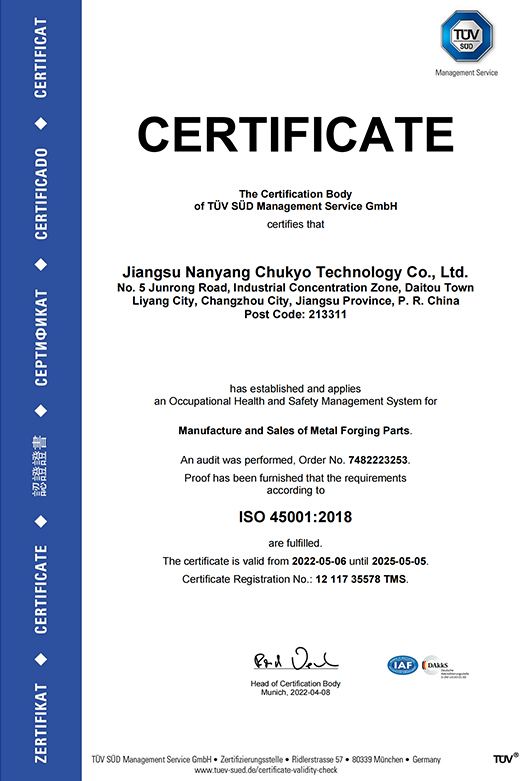

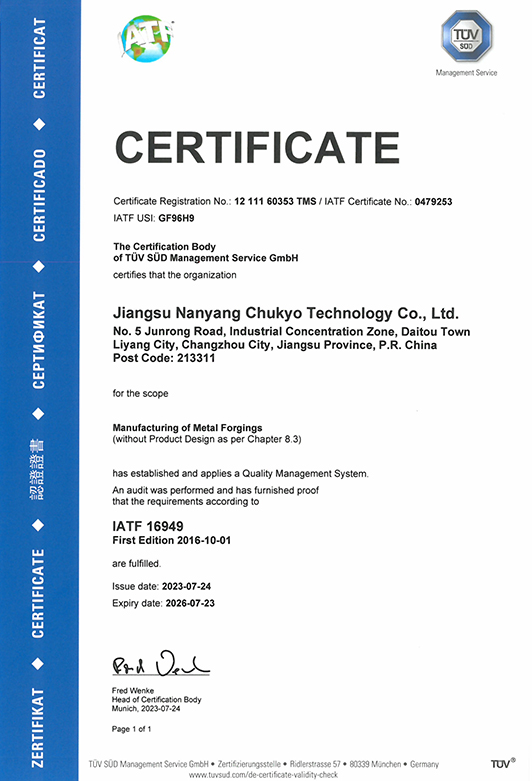

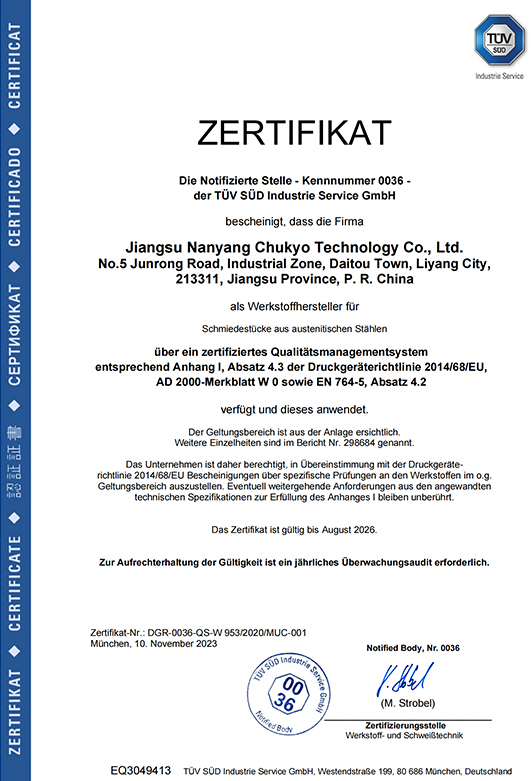

-

-

Forgeage de puits marins qui résistent à la mer Un arbre marin est i...

EN SAVOIR PLUS -

Le forgeage de petites pièces est plus fiable lorsque vous choisissez le b...

EN SAVOIR PLUS -

Réponse directe : que fait le borax dans le forgeage En forge, le bo...

EN SAVOIR PLUS -

Fonderie ou forge : quels changements dans le métal (et pourquoi c'es...

EN SAVOIR PLUS

Les pièces forgées de l'instrument industriel constituent un élément essentiel d'une pléthore d'applications industrielles, contribuant à la fiabilité, à la longévité et aux performances de divers instruments et équipements. Le choix du matériel pour ces pièces d'exploitation joue un rôle central dans la détermination de leur aptitude à des applications spécifiques.

Le carbone en acier est l'un des matériaux les plus répandus pour les pièces industrielles des instruments industriels. Renommé pour sa résistance exceptionnelle, sa dureté et sa rentabilité, le carbone Steel trouve une utilisation approfondie dans un large éventail d'applications industrielles. Sa polyvalence le rend adapté aux instruments nécessitant des performances robustes dans des conditions variables.

Les aciers alliés intègrent des éléments d'alliage supplémentaires tels que le chrome, le nickel, le molybdène ou le vanadium pour augmenter des propriétés spécifiques comme la résistance, la dureté et la résistance à la corrosion. Ces alliages sont favorisés pour les applications exigeant des niveaux de performance élevés, y compris ceux soumis à des températures élevées ou à des environnements corrosifs.

L'acier inoxydable apparaît comme un choix de premier plan pour les pièces industrielles industriels nécessitant une résistance et une durabilité supérieures à la corrosion. Sa résistance inhérente à la rouille et au ternissement, couplée à un rapport force / poids louable, le rend indispensable pour les instruments opérant dans des contextes sévères ou corrosifs.

Les pièces forgées en aluminium offrent une combinaison convaincante de construction légère et d'une excellente résistance à la corrosion. Ces attributs rendent les formes en aluminium idéales pour les applications où la réduction du poids est primordiale sans compromettre la force et la longévité.

Titane Forges d'instruments industriels incarner le summum de l'excellence de l'ingénierie, avec un rapport de force / poids inégalé, de résistance à la corrosion et de résilience à haute température. Largement utilisé dans l'aérospatiale, le traitement des produits chimiques et d'autres industries exigeantes, les formes en titane excellent dans les applications nécessitant des performances exceptionnelles dans des conditions extrêmes.

Le cuivre et ses alliages, y compris le bronze et le laiton, sont privilégiés pour les formes nécessitant une conductivité électrique supérieure, une conductivité thermique et une résistance à la corrosion. Ces matériaux trouvent une application généralisée dans l'instrumentation électrique et électronique,

Les alliages à base de nickel tels que Inconel et MONEL occupent une position importante dans le domaine des pièces forgées des instruments industriels, en raison de leur résistance inégalée aux températures élevées, à la corrosion et à l'oxydation. Les instruments opérant dans les environnements les plus exigeants, tels que les applications aérospatiales et marines, dépendent de ces alliages pour des performances et une longévité inégalées.

Les pièces forgées fabriquées à partir d'aciers à outils sont adaptées aux applications exigeant une dureté exceptionnelle, une résistance à l'usure et une ténacité. Ces aciers trouvent l'application dans les matrices de forgeage et l'outillage, garantissant la précision et la durabilité du processus de forgeage lui-même.

Y a-t-il des limitations ou des défis associés aux pièces forgées des instruments industriels?

Les pièces forgées des instruments industriels sont des piliers de force et de fiabilité dans divers secteurs industriels, offrant une durabilité et des performances inégalées. Cependant, comme tout processus de fabrication, le forgeage n'est pas sans ses limites et ses défis.

L'un des principaux défis dans les pièces industriels des instruments industriels réside dans la complexité de la conception. Alors que la forgeage excelle dans la production de formes plus simples et symétriques, les géométries complexes peuvent poser des défis importants. Des conceptions complexes peuvent nécessiter des outils spécialisés et des techniques de forgeage complexes, entraînant des coûts de production plus élevés et des délais plus longs.

La configuration de l'outillage pour le forgeage peut impliquer des dépenses initiales substantielles, en particulier pour les séries de production personnalisées ou à faible volume. L'investissement dans les matrices de forgeage, les moules et l'équipement peut être prohibitif pour les petits fabricants ou ceux qui fonctionnent avec des budgets serrés. En tant que tels, les coûts d'outillage initiaux peuvent dissuader certaines entreprises de poursuivre le forgeage en tant qu'option de fabrication.

Tous les matériaux ne sont pas propices au processus de forgeage. Certains plastiques, alliages cassants ou matériaux avec une faible formabilité peuvent présenter des défis pour atteindre les formes et les propriétés souhaitées par le forgeage. De plus, la disponibilité des matériaux, le coût et la compatibilité avec les techniques de forgeage peuvent influencer le processus de sélection, ce qui limite la gamme de matériaux disponibles pour les pièces industrielles des instruments industriels.

Les composants forgés nécessitent souvent des processus de traitement thermique pour obtenir des propriétés mécaniques souhaitées telles que la dureté, la résistance ou la ductilité. La gestion de ces processus de traitement thermique ajoute de la complexité au flux de travail de fabrication et peut nécessiter un équipement et une expertise spécialisés. Le fait de ne pas contrôler correctement les paramètres de traitement thermique peut entraîner des inexactitudes dimensionnelles, des distorsions de matériaux ou des changements microstructuraux indésirables.

Le maintien d'une précision dimensionnelle précise tout au long du processus de forgeage pose un défi continu pour les fabricants. Les variations de la température, des propriétés des matériaux et de l'usure des outils peuvent avoir un impact sur la cohérence dimensionnelle, nécessitant des mesures de surveillance et de contrôle de la qualité méticuleuses. Les tolérances étroites peuvent nécessiter des opérations d'usinage ou de finition supplémentaires, augmentant le temps de production et les coûts.

Le processus de forgeage laisse intrinsèquement les irrégularités de surface ou l'échelle sur les composants finis, qui peuvent ne pas répondre aux exigences de finition de surface souhaitées. La réalisation de la qualité de surface souhaitée peut nécessiter des opérations supplémentaires d'usinage, de broyage ou de polissage, ajoutant de la complexité et du coût au processus de fabrication. L'équilibrage du compromis entre la finition de surface et l'efficacité de la production reste un défi constant pour les opérations de forgeage.

Le processus de forgeage implique des températures élevées, des forces mécaniques et des opérations à forte intensité d'énergie, qui peuvent avoir des implications environnementales telles que les émissions, la consommation d'énergie et la production de déchets. La mise en œuvre de pratiques durables et l'adhésion aux réglementations environnementales sont primordiales pour minimiser l'empreinte environnementale des opérations de forgeage. Cependant, atteindre des objectifs de durabilité tout en maintenant la productivité et la compétitivité pose un défi important pour les fabricants.

Bien que le forgeage puisse accueillir un large éventail de tailles de composants, des pièces excessives ou lourdes peuvent présenter des défis logistiques. Des équipements, des installations et des techniques de manutention spécialisés sont nécessaires pour forger des composants surdimensionnés, ce qui peut augmenter les coûts de production et les délais. Les fabricants doivent évaluer soigneusement la faisabilité et l'évolutivité des processus de forgeage pour les composants à grande échelle.

Malgré ces défis, Forges d'instruments industriels Restez une pierre angulaire de la fabrication moderne, offrant une résistance, une durabilité et des avantages de performance inégalées.