Comment une bride de la chambre d'émetteur assure-t-elle une connexion scellée entre l'émetteur et le récipient de processus?

2024.07.10

2024.07.10

Actualités de l'industrie

Actualités de l'industrie

Dans les processus industriels où la mesure et le contrôle précises des variables sont primordiaux, l'intégrité de chaque composant impliqué est cruciale. Parmi ces composants, les brides de la chambre d'émetteur jouent un rôle pivot pour assurer une connexion scellée entre l'émetteur et le vaisseau de processus ou le pipeline. Cet article plonge dans les mécanismes et les facteurs qui contribuent à la scellage efficace fourni par les brides de la chambre d'émetteur.

1. Sélection du matériau du joint ou du joint

Un élément fondamental pour atteindre un joint fiable est le choix du joint ou du matériau d'étanchéité. Brides de chambre d'émetteur Incorporez un joint conçu pour résister aux conditions spécifiques de l'environnement de processus. Ces joints sont sélectionnés en fonction de facteurs tels que la température, la pression et la compatibilité chimique du fluide de procédé. Les matériaux de joint communs comprennent des élastomères (tels que Buna-N, EPDM ou Viton) pour des applications générales, et des matériaux spécialisés comme le PTFE ou le graphite pour des environnements à haute température ou corrosifs. Le joint forme une barrière entre les surfaces d'accouplement de la bride de la chambre de l'émetteur et le récipient de processus, empêchant efficacement toute fuite du milieu de processus.

2. Usinage de précision des surfaces de bride

L'usinage de précision des surfaces de bride. La face de la bride de la chambre de l'émetteur et la face d'accouplement du récipient de processus subissent des processus d'usinage méticuleux. Ces surfaces sont usinées à des tolérances très étroites pour assurer la planéité et la douceur. Lorsque la bride de la chambre de l'émetteur est boulonnée ou serrée sur le récipient de processus, l'usinage précis de ces surfaces permet un contact intime dans toute la zone d'étanchéité. Toutes les imperfections ou irrégularités dans les faces de bride pourraient compromettre le sceau, faisant de l'usinage précis un aspect crucial de l'efficacité de l'étanchéité.

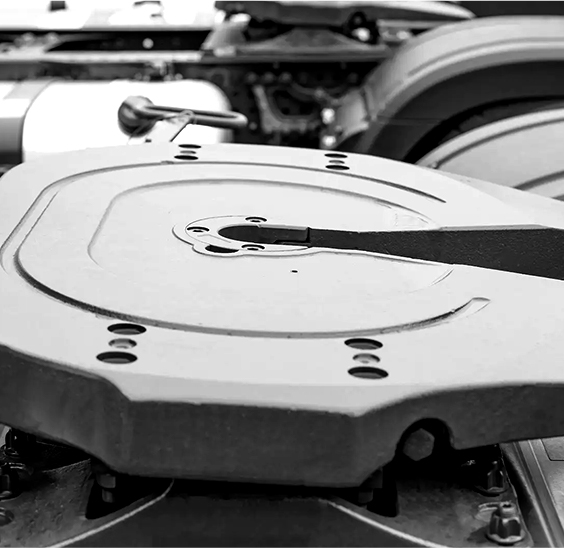

3. Mécanisme de boulonnage ou de serrage

La force mécanique appliquée à la bride de la chambre d'émetteur est un autre facteur clé pour atteindre un joint sécurisé. Les brides de la chambre de l'émetteur sont conçues avec des trous de boulons ou des mécanismes de serrage qui leur permettent d'être fixés en toute sécurité sur le navire de processus. Lorsque les boulons sont serrés ou que les pinces sont fixées, elles exercent une quantité contrôlée de force sur la bride, comprimant le joint entre les faces de bride. Cette compression crée un joint serré qui empêche la fuite du fluide de processus. Le nombre et la taille des boulons ou des pinces sont sélectionnés en fonction de la taille de la bride et des conditions de fonctionnement pour assurer une pression d'étanchéité adéquate.

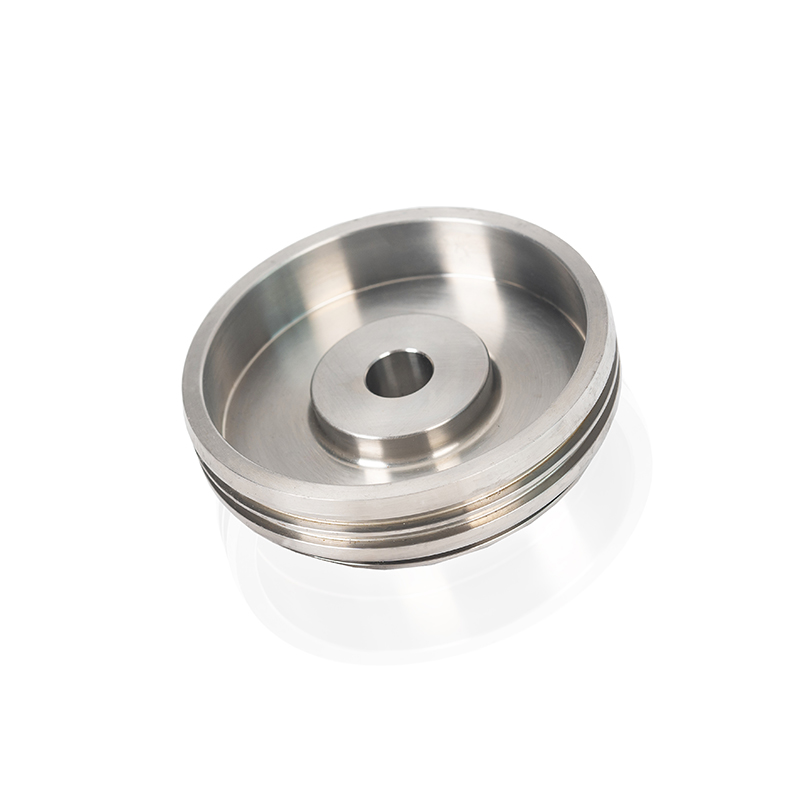

4. Sélection du matériau pour les brides de chambre d'émetteur

Au-delà du matériau du joint, le choix du matériau pour le Bride de chambre d'émetteur lui-même est critique. Les brides de la chambre d'émetteur sont généralement construites à partir de matériaux tels que l'acier inoxydable, l'acier au carbone ou les alliages spécialisés. Ces matériaux sont sélectionnés pour leur capacité à résister aux conditions spécifiques de l'environnement de processus, y compris la corrosion, l'érosion et les contraintes mécaniques. Le matériau doit également être compatible avec le fluide de processus pour assurer l'efficacité à long terme de l'étanchéité. L'acier inoxydable, par exemple, est généralement choisi pour sa résistance à la corrosion, ce qui le rend adapté à une large gamme d'applications industrielles.

5. Test d'intégrité du sceau

Avant de mettre en service le système, il est standard d'effectuer des tests d'intégrité du joint sur le joint de bride assemblé. Ce test garantit que la bride de la chambre d'émetteur a été correctement installée et que le joint est sans fuite. Diverses méthodes peuvent être utilisées pour les tests d'étanchéité, y compris les tests de pression ou les tests de bulles avec un fluide d'essai approprié. La détection et la lutte contre toute fuite pendant les tests contribuent à prévenir les problèmes opérationnels et garantissent la sécurité et la fiabilité du processus.