Choisir le bon matériel de forgeage pour le succès industriel

2025.02.10

2025.02.10

Actualités de l'industrie

Actualités de l'industrie

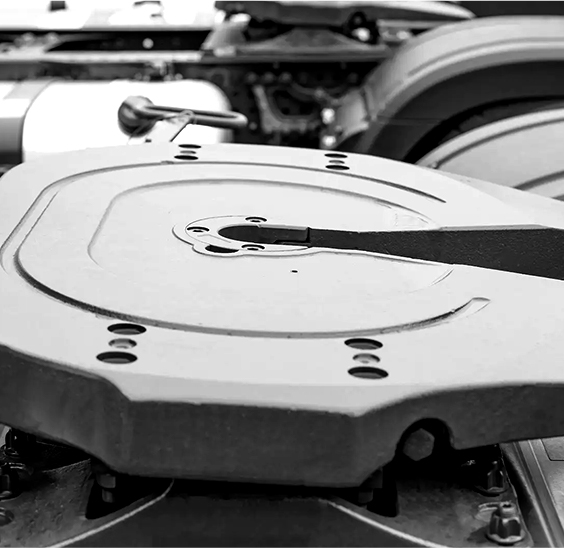

Quand il s'agit de Forges d'instruments industriels , le matériel que vous choisissez joue un rôle central pour assurer la fiabilité et les performances du composant dans votre application spécifique. Que vous ayez affaire à des systèmes à haute pression, à des machines lourdes ou à un équipement aérospatial, le bon matériau déterminera non seulement la résistance et la durabilité du composant, mais aussi sa capacité à résister aux conditions exigeantes auxquelles elle sera confrontée en service.

Sélection des matériaux: la clé de la résistance et de la fiabilité

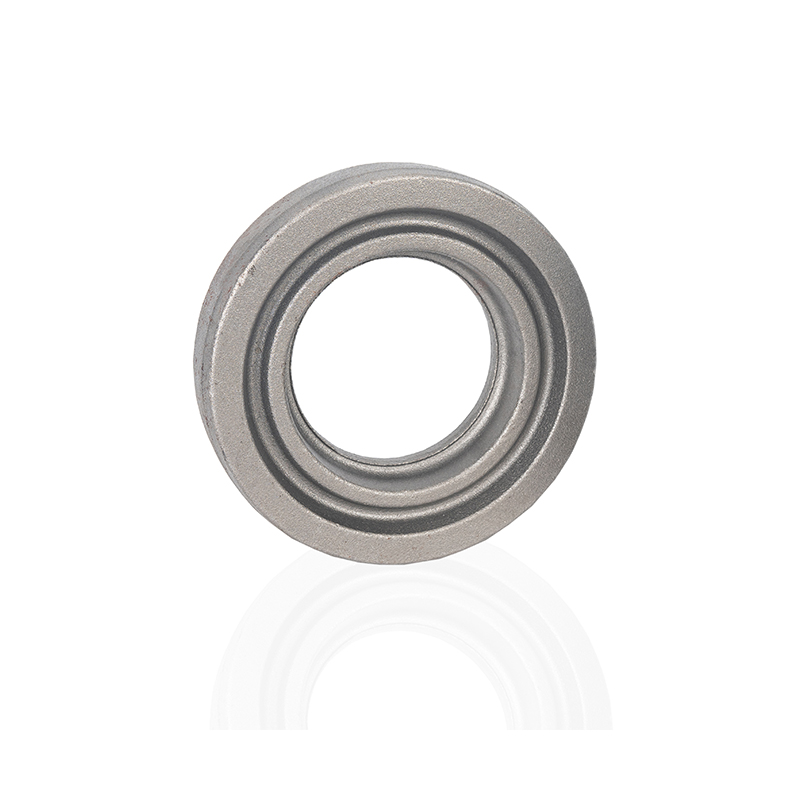

Le choix du bon matériel pour vos composants forgés commence par comprendre les exigences uniques de votre application. Dans les industries comme l'automobile ou l'aérospatiale, où les extrêmes à forte contrainte, la résistance à la fatigue et la température sont monnaie courante, la sélection de matériaux comme l'acier au carbone, l'acier en alliage ou le titane peut faire toute la différence. Pour les composants qui doivent supporter des charges élevées ou résister à la corrosion, des matériaux comme l'acier inoxydable ou des alliages spéciaux avec des éléments ajoutés (comme le chrome ou le nickel) peuvent être essentiels.

Il ne s'agit pas seulement de la force brute; L'intégrité des matériaux joue un rôle énorme dans la performance du rôle sous pression. Lorsqu'elle est forgée correctement, la structure des grains du métal est alignée d'une manière qui améliore sa résistance à la propagation des fissures, ce qui signifie qu'une partie bien forgée durera généralement plus longtemps sous contrainte par rapport aux parties fabriquées par d'autres méthodes. C'est l'une des raisons pour lesquelles les industries qui s'appuient sur la précision et la durabilité, telles que le pétrole et le gaz, l'exploitation minière et la défense - priorisent des matériaux de forge de haute qualité.

Hot vs forge à froid: qu'est-ce qui convient à votre application?

Lorsque vous décidez d'un matériau, il est également important de déterminer si le forgeage à chaud ou le forge à froid est le meilleur choix pour votre application. Le forge à chaud consiste à façonner le métal à des températures élevées, ce qui permet des formes plus complexes et améliore le flux de matériaux, ce qui le rend idéal pour les alliages plus durs et les composants plus grands. Il améliore également les propriétés mécaniques du matériau en améliorant sa structure de grains, ce qui peut conduire à des pièces qui sont beaucoup plus fortes et plus durables.

D'un autre côté, le forge à froid est généralement utilisé pour les matériaux qui doivent maintenir leur précision dimensionnelle et leur finition de surface. Les composants forgés à froid peuvent avoir une meilleure dureté de surface et des tolérances étroites, qui sont cruciales dans les industries où la précision est la clé, comme l'électronique ou les dispositifs médicaux. Bien que le forge à froid ait tendance à être plus économe en énergie et plus rentable pour certains matériaux, la gamme d'alliages et de tailles qu'il peut s'adapter est plus limitée par rapport à la forge à chaud.

Comprendre ces processus de forgeage et les propriétés des matériaux qu'ils améliorent est essentiel pour faire le meilleur choix. Il ne s'agit pas simplement de sélectionner un matériel; Il s'agit de savoir comment il fonctionnera dans les conditions de votre cas d'utilisation spécifique et si cela s'aligne sur vos besoins de force, de durabilité et de rentabilité.

Comment l'intégrité matérielle affecte les performances dans les environnements industriels

L'un des avantages exceptionnels des composants forgés est leur intégrité de matériau interne. Pendant le processus de forgeage, le métal subit des forces de compression qui affinent sa structure de grains internes. Cela signifie moins de vides, une meilleure uniformité et un produit plus robuste. Dans les environnements industriels où les composants sont soumis à une usure continue, à un impact et à un cycle thermique, cette intégrité interne est inestimable.

Par exemple, un composant forgé utilisé dans une application de chaleur élevée, comme les lames de turbine ou les vaisseaux sous pression, fonctionnera bien mieux qu'une partie coulée en raison de l'écoulement supérieur des grains et de l'absence de porosité qui peut entraîner des taches faibles. Le résultat est un produit qui peut gérer une contrainte intense, résister à la fatigue et maintenir son intégrité structurelle au fil du temps.

La sélection du bon matériau pour vos composants forgés est bien plus qu'une question de sélection d'un métal sur l'étagère. Cela implique de soigneusement compte tenu des exigences de votre application, de la compréhension des nuances de la performance matérielle et de la reconnaissance des avantages de forger des processus pour optimiser les propriétés inhérentes du matériau. Que vous ayez besoin de résistance, de résistance à la corrosion ou de performances à haute température, le bon matériau garantira que vos composants forgés fonctionnent de manière fiable et durable, offrant une valeur durable pour vos besoins industriels.