Porges d'instruments industriels: précision, force et fiabilité dans la fabrication moderne

2025.09.05

2025.09.05

Actualités de l'industrie

Actualités de l'industrie

Introduction

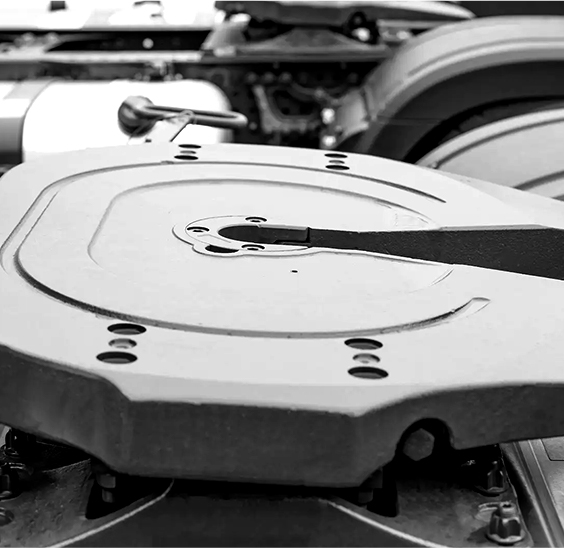

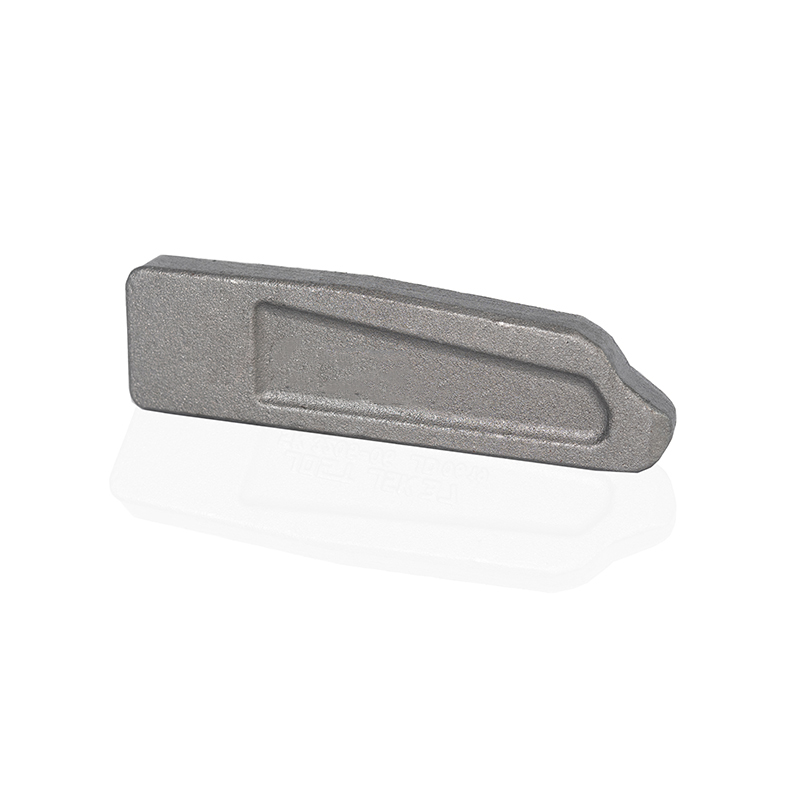

Le forgeage est l'une des techniques de travail des métaux les plus anciennes et les plus fiables connues de l'humanité, datant de milliers d'années. Aujourd'hui, ce processus est devenu une méthode de fabrication sophistiquée et de haute précision qui sous-tend certaines des industries les plus exigeantes dans le monde. Les pièces forgées des instruments industriels, en particulier, sont des composants forgés spécialisés conçus pour une utilisation dans les instruments de mesure, de contrôle et de surveillance dans un large éventail de secteurs, y compris l'aérospatiale, l'énergie, l'automobile, le pétrole et le gaz et la technologie médicale.

Contrairement aux pièces forgées conventionnelles qui peuvent se concentrer sur les applications structurelles, les pièces de relevé des instruments hiérarchisent la précision dimensionnelle, la durabilité et la résistance au stress environnemental. Ces qualités garantissent que les dispositifs de mesure et les systèmes industriels fonctionnent de manière fiable, même dans des conditions extrêmes.

Que sont les pièces industrielles des instruments industriels?

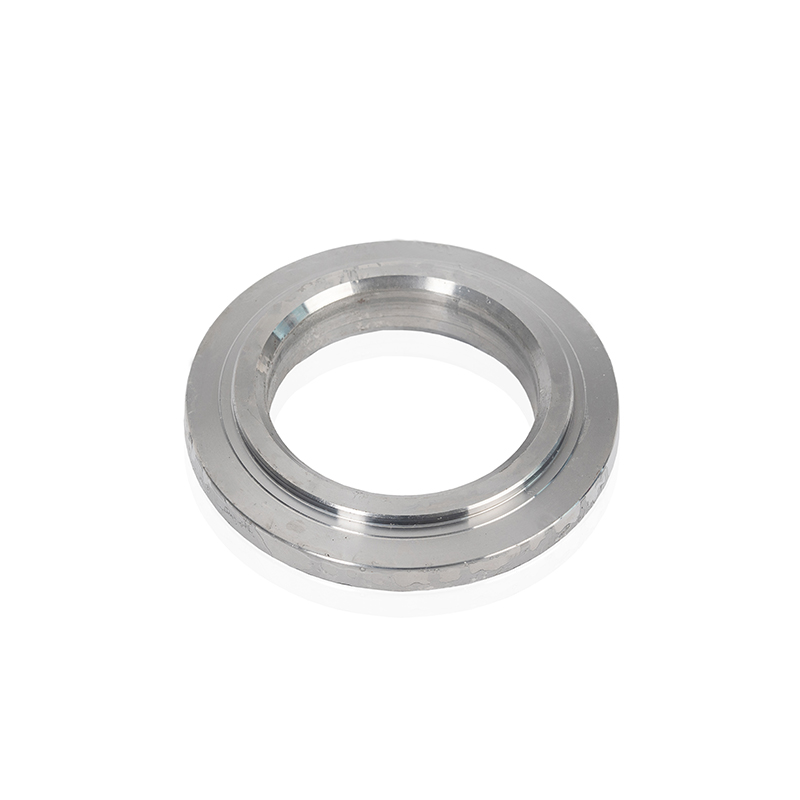

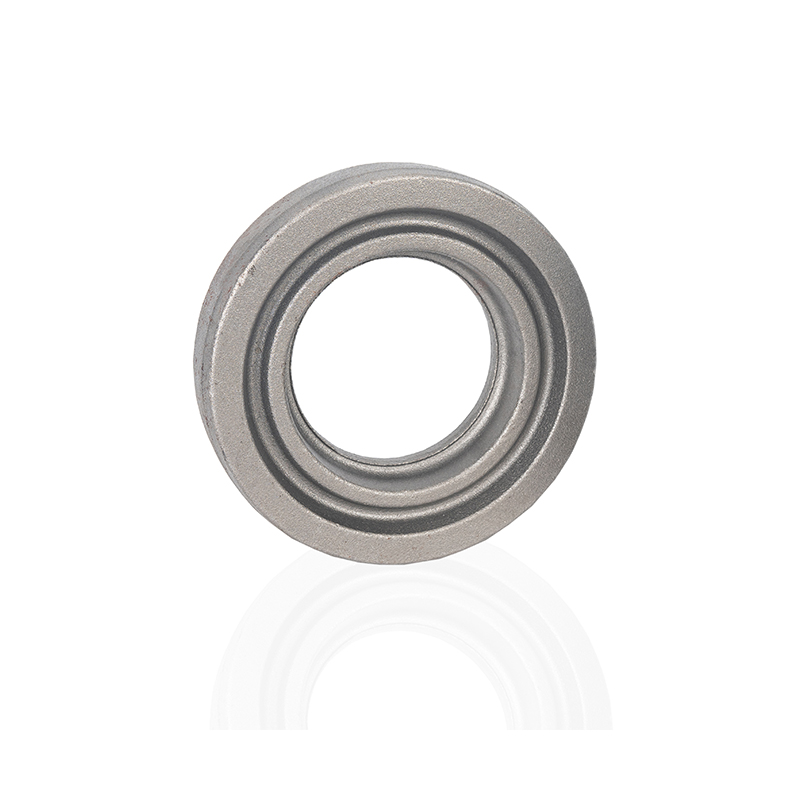

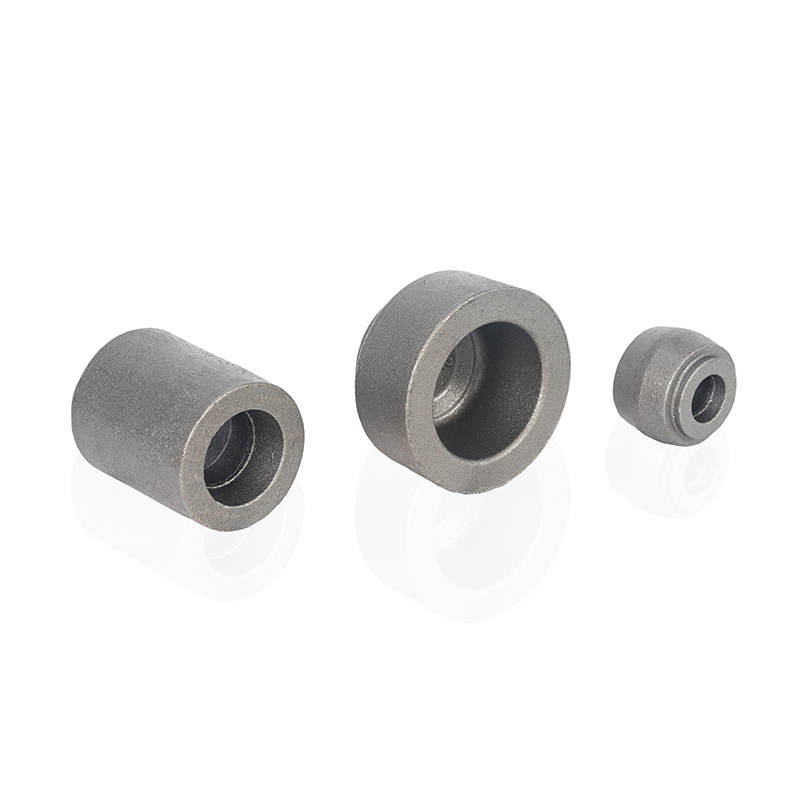

Les pièces forgées des instruments industriels sont des composants métalliques de précision créés par la déformation contrôlée des alliages - acier inoxydable, acier au carbone, nickel, aluminium et titane, en utilisant des forces de compression. Ces pièces forgées forment des éléments critiques de dispositifs tels que:

Manches et vannes

Débitage et régulateurs

Capteurs de température et thermowells

Systèmes de contrôle et dispositifs d'arrêt de sécurité

Instrumentation aérospatiale et de défense

En forgeant plutôt que la coulée ou l'usinage du stock, les fabricants atteignent une structure de grains plus dense, moins de défauts et des performances mécaniques améliorées.

Avantages clés des pièces forgées dans l'instrumentation

1. Propriétés mécaniques supérieures

Les pièces forgées présentent une résistance à la traction, une ténacité et une résistance à la fatigue élevée. Ceci est essentiel pour les instruments soumis à des vibrations constantes, à des fluctuations de pression ou à un cycle thermique.

2. Fiabilité améliorée dans des environnements difficiles

Que ce soit dans les plates-formes de forage offshore, les centrales nucléaires ou les moteurs à réaction, les instruments opèrent souvent dans des environnements corrosifs, à haute pression ou à haute température. Les composants forgés résistent mieux à ces conditions que les alternatives coulées ou soudées.

3. Précision dimensionnelle

Les techniques modernes de forgeage fermé et de finition CNC produisent des tolérances étroites, permettant aux fabricants de répondre aux spécifications strictes pour les boîtiers d'instruments, les connecteurs et les supports de capteurs.

4. Efficacité des matériaux

Le forgeage minimise les déchets matériels par rapport à l'usinage à partir de billettes solides, à la réduction des coûts et à la soutien aux initiatives de durabilité dans la fabrication industrielle.

Types de techniques de forgeage utilisées dans la fabrication d'instruments

Forge en die à ciel ouvert - utilisé pour des composants plus grands et simples nécessitant des propriétés mécaniques supérieures et une intégrité structurelle.

Forgeage à canon fermé (impression) - produit des géométries complexes précises idéales pour les petites pièces d'instruments telles que les corps de vanne et les connecteurs.

Forge à froid - améliore la finition de surface et la précision dimensionnelle, largement utilisée pour les composants d'instruments de petite et moyenne taille.

Forge à chaud - appliqué pour les alliages à haute résistance qui nécessitent un traitement de température élevé pour atteindre la ductilité et le raffinement des grains.

Applications dans toutes les industries

Aérospatial: boîtiers forgés pour avionique, régulateurs hydrauliques et instruments de contrôle.

Huile et gaz: collecteurs forgés, corps de vanne et boîtiers de capteurs de pression pour la surveillance du forage et des pipelines.

Génération d'énergie et d'énergie: composants de contrôle des turbines à vapeur, instruments de mesure de la pression et boîtiers de capteurs de qualité nucléaire.

Technologie médicale: poignées d'instruments chirurgicales, boîtiers de précision pour les dispositifs de diagnostic et composants en acier inoxydable à haute résistance.

Automobile et transport: composants forgés pour la surveillance des émissions, les systèmes d'injection de carburant et les instruments de contrôle de la sécurité.

Matériaux utilisés dans les pièces forgées des instruments industriels

AFFAIRS INOXELD (304, 316, 410): Excellente résistance et résistance à la corrosion.

Alloys à base de nickel (Inconel, MONEL): haute résistance à la chaleur et aux attaques chimiques.

Alloys en titane: léger avec un rapport force / poids élevé, essentiel dans les applications aérospatiales et médicales.

AFFAIRS DE CARBONE ET ALLIAGE: équilibre de la ténacité et de la machinabilité, largement utilisé dans les instruments de qualité industrielle.

Tendances futures dans les pièces forgées des instruments

Alloys avancés pour les environnements extrêmes - Augmentation de l'utilisation des superalliages et des composites pour résister à des températures plus élevées et à des conditions corrosives.

Intégration de la fabrication numérique - utilisation de jumeaux numériques, d'IA et de simulation dans la conception de forgeage pour l'analyse des performances prédictives.

Sustainabilité et forgeage vert - Développement de presses de forgeage économes en énergie, d'initiatives de recyclage et de forge en forme de quasi-réseau pour réduire les déchets.

Techniques hybrides de forge additive - combinant des préformes imprimées en 3D avec le forgeage traditionnel pour les géométries complexes et les économies de matériaux.

Conclusion

Les pièces forgées des instruments industriels représentent l'épine dorsale des technologies de mesure et de contrôle de précision dans plusieurs industries. Leur combinaison unique de force, de durabilité et de précision dimensionnelle assure le fonctionnement sûr et efficace des systèmes critiques. Alors que les industries repoussent les limites de l'énergie, de l'aérospatiale et de l'automatisation, la demande de composants d'instruments forgés haute performance ne fera que se développer.

Le forgeage reste non seulement un processus hérité, mais une technologie à l'épreuve des futurs, en s'adaptant aux innovations numériques, aux pratiques durables et aux matériaux avancés pour répondre aux attentes en constante augmentation de l'industrie moderne.