Maximiser l'efficacité: stratégies de maintenance pour les systèmes de divertisseurs de flux de masse

2025.03.12

2025.03.12

Actualités de l'industrie

Actualités de l'industrie

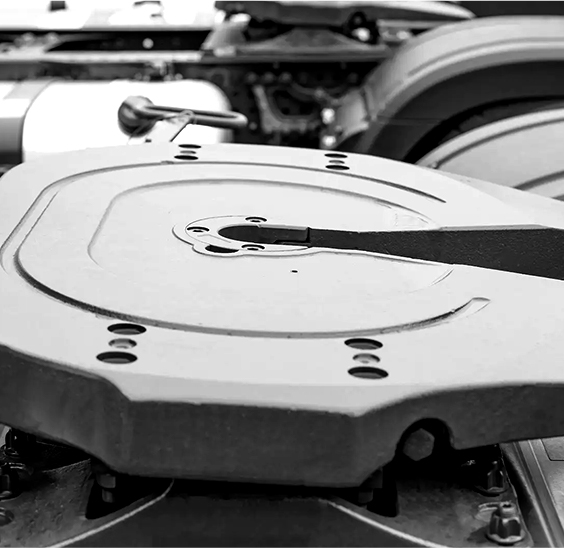

Dans les processus industriels où la précision rencontre la pratique, le divertisseur à débit massique Se démarque comme une puissance à double usage, mélangeant de manière transparente la mesure du débit et le routage des fluides. Mais comme tout outil à haute performance, sa longévité et sa charnière de fiabilité sur la maintenance proactive. Que vous gériez la transformation chimique, la production pharmaceutique ou les applications de qualité alimentaire, comprendre comment dépanner et maintenir ce système thermique est essentiel pour éviter les temps d'arrêt et l'optimisation des performances. Plongeons dans les considérations de maintenance critiques que chaque opérateur doit maîtriser.

Enfrassement du capteur: le tueur de précision silencieux

Au cœur de l'écoulement massique, le divertisseur se trouve sa technologie de détection thermique, qui repose sur des gradients de température précis pour calculer les débits massiques. Cependant, les capteurs exposés à des fluides chargés de particules, des huiles visqueuses ou des milieux sujets à l'échelle sont confrontés à un ennemi implacable: l'encrassement. Même une fine couche d'accumulation peut fausser les lectures de température, conduisant à la dérive de mesure et à un contrôle de processus compromis. Par exemple, dans les usines de traitement des eaux usées utilisant le divertisseur pour diviser les débits pour l'analyse et la décharge, un capteur encrassé peut sous-estimer les débits, risquant la non-conformité des réglementations environnementales.

L'atténuation commence par la sélection des matériaux - des revêtements en acier inégalé ou chimiquement inerte peuvent résister à la corrosion et réduire l'adhésion. Mais lorsque l'encrassement se produit, comment y parlez-vous sans interrompre la production? Certains systèmes intègrent désormais des cycles d'autonomie ou des vibrations à ultrasons pour déloger les débris. Pour d'autres, les contrôles d'étalonnage réguliers ne sont pas négociables. Les modèles avancés offrent même une vérification in situ, permettant aux techniciens de valider la précision sans retirer le capteur. Associez-le avec un logiciel de maintenance prédictif qui signale la dérive progressive, et vous avez une recette pour une fiabilité soutenue.

La fréquence de recalibrage reste cependant un sujet brûlant. Alors que les fabricants recommandent des contrôles annuels, les environnements difficiles peuvent exiger une attention trimestrielle. La clé est d'équilibrer les besoins en matière de conformité avec les réalités opérationnelles - un défi sur mesure pour des industries comme les produits pharmaceutiques, où la conformité 21 CFR Part 11 nécessite des sentiers de données prêts à être audit.

Actionnement de la valve: assurer la précision sous pression

Le système de vanne du diverteur est son cheval de bataille, dirigeant les fluides à travers un ou les deux canaux avec une précision fractionnée. Mais les opérations à cycle élevé - penchent 10 000 actuations dans une ligne d'emballage - testent les limites même des vannes les plus solides. L'usure sur les joints ou les actionneurs peut entraîner des fuites, une contamination croisée ou une distribution de débit erratique. Dans la transformation des aliments, où une valve bloquée peut détourner le produit vers des déchets au lieu de l'emballage, le coût de la défaillance est littéral.

La durabilité des matériaux est la première ligne de défense. Les phoques PTFE excellent dans des environnements corrosifs, tandis que les alliages durcis conviennent aux boues abrasives. Pourtant, les tests de cycle de vie sont essentiels. Combien de cycles votre vanne peut-elle gérer avant l'augmentation du couple ou des temps de réponse en retard? Certains fabricants fournissent des indicateurs d'usure ou intègrent des capteurs qui surveillent la santé de l'actionneur en temps réel, alimentant les données dans les systèmes SCADA pour les alertes prédictives.

Pour les processus critiques, la redondance n'est pas négociable. Les configurations à double soupape ou les mécanismes de sécurité de l'échec (par exemple, les actionneurs de retour printemps) garantissent que les pertes de puissance ne gèlent pas la mi-opération du divertisseur. Imaginez une raffinerie à l'aide d'un divertisseur à débit de masse pour acheminer les hydrocarbures: une panne de soupape pourrait signifier des pics de pression catastrophique. Ici, la redondance n'est pas seulement intelligente - c'est obligatoire.

La vue d'ensemble: l'entretien comme un avantage concurrentiel

Le maintien d'un divertisseur à débit de masse ne consiste pas seulement à éviter les pannes - il s'agit de déverrouiller le retour sur investissement. Un système bien réglé minimise les déchets en assurant un échantillonnage et un traitement précis, tandis que la maintenance prédictive réduit les coûts de réparation d'urgence. Prenez une installation laitière en utilisant le divertisseur pour diviser les débits de lait pour la pasteurisation et l'emballage: une amélioration de 5% de la précision du débit pourrait économiser des milliers de matières premières chaque année.

Alors que les industries poussent vers l'automatisation plus intelligente, le rôle du divertisseur de flux de masse ne fera que croître. L'intégrer avec des plateformes IoT pour les diagnostics à distance ou les analyses axées sur l'IA pourrait transformer la maintenance d'une corvée réactive en un atout stratégique. Mais pour l'instant, la maîtrise des principes fondamentaux - les soins des capteurs, la vigilance de la valve et les décisions basées sur les données - sont le fondement de l'excellence opérationnelle.