Surmonter les défis de l'utilisation d'émetteurs de pression différentielle dans des environnements industriels durs

2025.05.14

2025.05.14

Actualités de l'industrie

Actualités de l'industrie

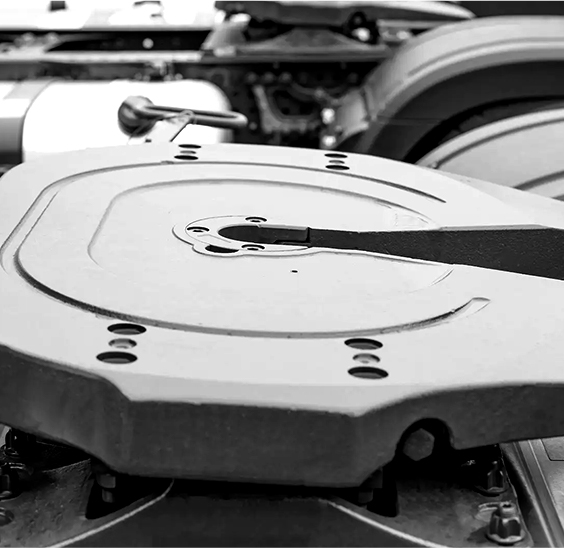

Les émetteurs de pression différentielle font partie intégrante de nombreux processus industriels, mais ils sont confrontés à une multitude de défis lorsqu'ils sont utilisés dans des environnements difficiles. Ces défis sont principalement dus aux conditions extrêmes, notamment des températures élevées, des substances corrosives et des scénarios à haute pression. Le corps d'émetteur de pression différentielle joue un rôle crucial dans l'assurance de la longévité et de la stabilité de l'appareil, ce qui est essentiel pour maintenir la précision et la fiabilité des mesures de pression dans des applications telles exigeantes. Dans des industries comme le pétrole et le gaz, le traitement chimique et la fabrication lourde, où les conditions environnementales peuvent être imprévisibles et graves, la compréhension de ces défis et les solutions disponibles est essentielle pour sélectionner le bon équipement.

Les matériaux utilisés dans la construction du corps d'émetteur de pression différentielle sont essentiels à sa capacité à résister à ces conditions difficiles. L'acier inoxydable, par exemple, est un choix populaire en raison de son excellente résistance à la corrosion et de sa capacité à supporter des pressions et des températures élevées. Dans des applications plus spécialisées, des alliages conçus pour résister à une corrosion extrême, comme Hastelloy ou Titane, peuvent être nécessaires. Le choix du bon matériau pour le corps de l'émetteur garantit que l'appareil peut continuer à fonctionner efficacement au fil du temps, sans être dégradé par les éléments corrosifs souvent trouvés dans les environnements industriels.

De plus, la conception du corps d'émetteur de pression différentielle doit s'adapter aux contraintes physiques rencontrées dans des contextes difficiles. Par exemple, lorsque les surtensions de pression ou les températures fluctuantes sont répandues, le corps doit avoir une résistance mécanique pour gérer une telle contrainte sans compromettre la précision des lectures de pression. Un corps d'émetteur bien conçu est conçu avec des joints durables et des revêtements protecteurs pour empêcher l'usure, garantissant des mesures continues et précises même dans les conditions les plus difficiles.

Un autre défi clé pour les émetteurs de pression différentielle utilisés dans des environnements difficiles est leur sensibilité à des facteurs externes comme les vibrations et le choc. Les vibrations peuvent amener le corps de l'émetteur à subir une contrainte mécanique, entraînant des inexactitudes potentielles dans les lectures ou même la défaillance. Pour lutter contre cela, de nombreux émetteurs de haute performance sont conçus avec des caractéristiques résistantes aux chocs et des éléments d'amortissement des vibrations intégrés dans le corps. Ces ajouts aident à garantir que l'appareil peut maintenir un fonctionnement fiable, même lorsqu'il est soumis à des forces mécaniques constantes.

Lors de la sélection d'un émetteur de pression différentielle pour des paramètres industriels durs, il est essentiel de considérer l'environnement d'installation. Un appareil qui fonctionne bien dans un environnement peut ne pas convenir à un autre. Par exemple, un émetteur parfait pour une plante chimique pourrait ne pas fonctionner correctement dans un réglage de raffinerie à haute température. Le corps d'émetteur de pression différentielle doit être soigneusement choisi pour faire correspondre les conditions environnementales spécifiques auxquelles elle sera confrontée, avec des considérations pour des facteurs tels que la température extrême, le potentiel d'exposition chimique et la présence d'une humidité élevée ou de particules abrasives.

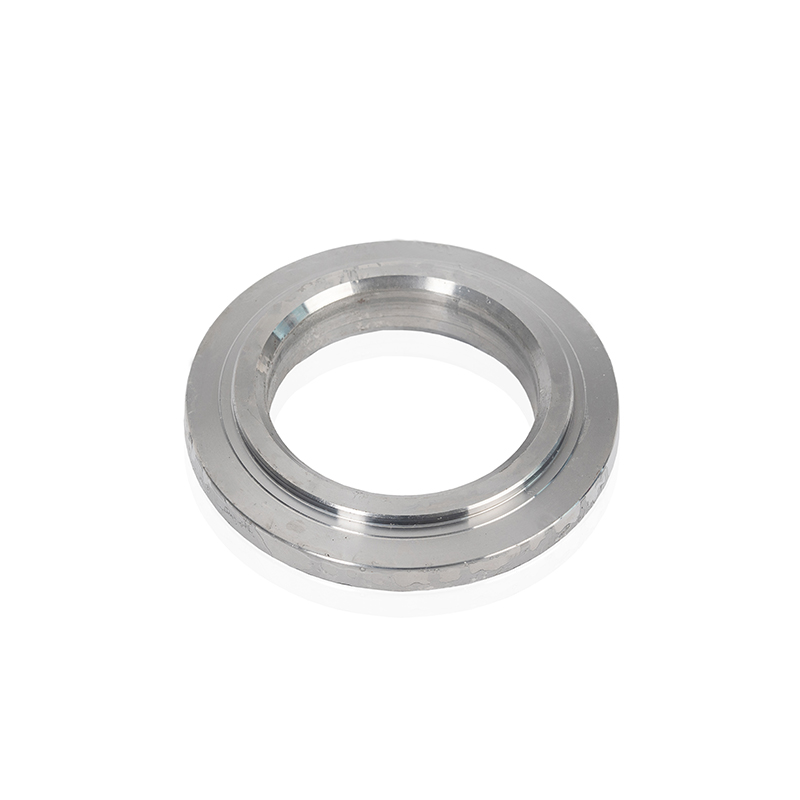

Un autre facteur important à considérer est le corps d'émetteur de pression différentielle La capacité de maintenir une connexion serrée et sans fuite au système de processus. Dans des environnements difficiles, même la plus petite fuite peut entraîner des problèmes opérationnels importants, notamment des lectures de pression inexactes ou des problèmes de sécurité. Une connexion sécurisée garantit que l'émetteur reste efficace et fiable, empêchant les fuites qui pourraient compromettre l'intégrité du système. Les brides de qualité, les joints et les connexions filetées sont des composants clés pour créer ce joint serré, empêchant toute perte de pression qui pourrait affecter la précision des lectures.

Comprendre et surmonter les défis posés par des environnements industriels durs est crucial pour assurer la performance et la longévité des émetteurs de pression différentielle. Le corps d'émetteur de pression différentielle est au cœur de ces solutions, et sa conception, ses matériaux et sa durabilité sont des facteurs critiques qui déterminent son efficacité dans des contextes difficiles. Pour les fabricants et les fournisseurs qui cherchent à équiper leurs installations avec les bons appareils, le choix des émetteurs conçus pour relever les défis spécifiques de leurs opérations garantira que les mesures de pression restent précises, même dans les conditions les plus difficiles.