Optimisation du flux de céréales dans les pièces industrielles des instruments pour des performances améliorées

2025.05.08

2025.05.08

Actualités de l'industrie

Actualités de l'industrie

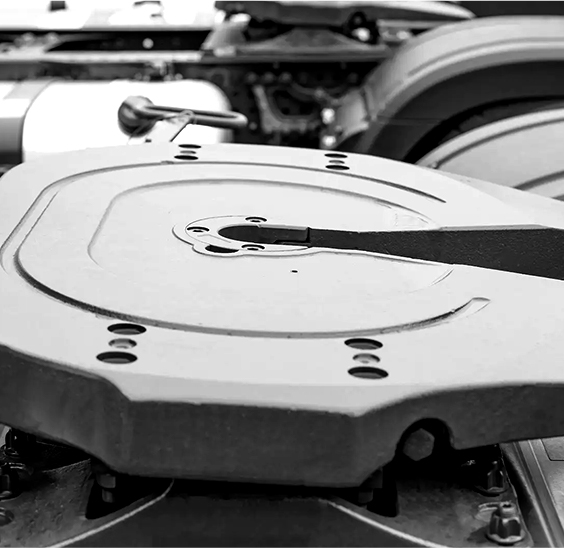

Dans le monde de la fabrication industrielle, où les performances et la fiabilité ne sont pas négociables, l'optimisation du flux de grains joue un rôle central pour garantir que composants forgés répondre aux normes les plus élevées. Les pièces forgées de l'instrument industriel ne sont pas seulement des métaux de forme - ce sont des structures conçues avec des modèles de grains internes alignés pour améliorer la résistance, la ductilité et la résistance à la fatigue. Contrairement aux pièces coulées ou usinées, où la structure des grains peut être aléatoire ou perturbée, le forgeage permet une déformation contrôlée qui dirige le grain le long des contours du composant, améliorant considérablement son comportement mécanique sous contrainte.

Le flux de grains fait référence à l'orientation de la microstructure métallique lorsqu'elle se déforme pendant le processus de forgeage. Lorsqu'il est soigneusement manipulé, cet alignement des grains peut refléter la forme et les chemins de charge de la pièce finale. Dans les applications critiques de précision telles que les pièces industrielles des instruments industriels, une telle optimisation signifie moins de points faibles, une sensibilité réduite à la propagation des fissures et une réponse accrue aux charges dynamiques. Cela rend les composants forgés particulièrement adaptés aux instruments fonctionnant dans des environnements thermiques à vibration élevée ou fluctuants, tels que les transducteurs de pression ou les débitmètres utilisés dans les infrastructures d'énergie.

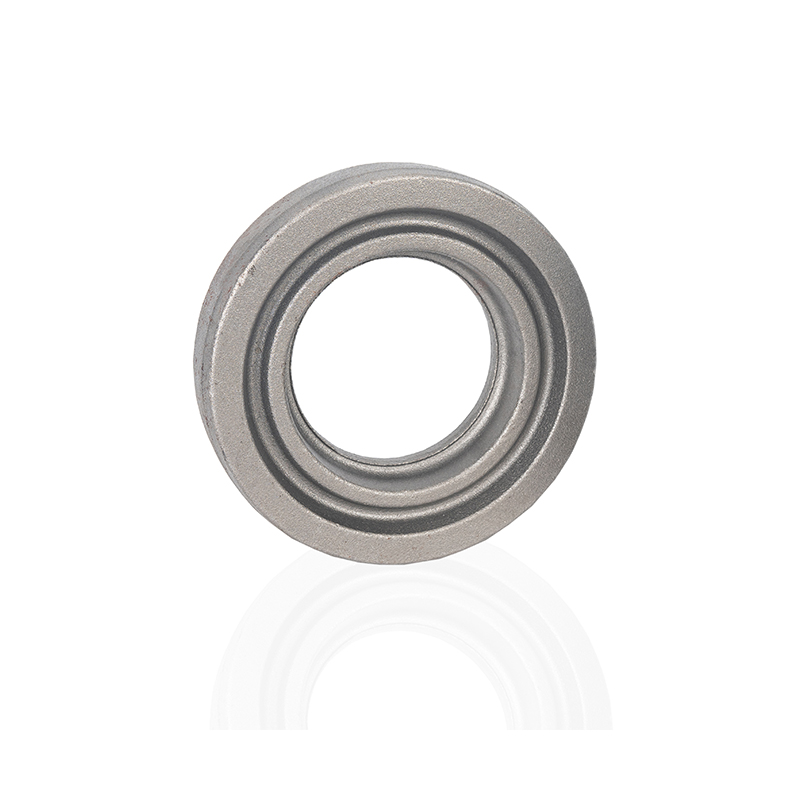

L'un des principaux avantages de l'optimisation du flux de grains Forges d'instruments industriels réside dans la résistance à la fatigue. Les instruments subissent souvent des cycles de chargement répétitifs au cours de leur durée de vie opérationnelle. Les composants avec des structures de grains bien alignées distribuent plus uniformément la contrainte, minimisant les concentrations de déformation localisées qui pourraient entraîner une défaillance prématurée. Ceci est particulièrement crucial dans les capteurs aérospatiaux, les vannes de contrôle et les dispositifs de surveillance où même les défauts mineurs peuvent compromettre l'intégrité du système et les protocoles de sécurité.

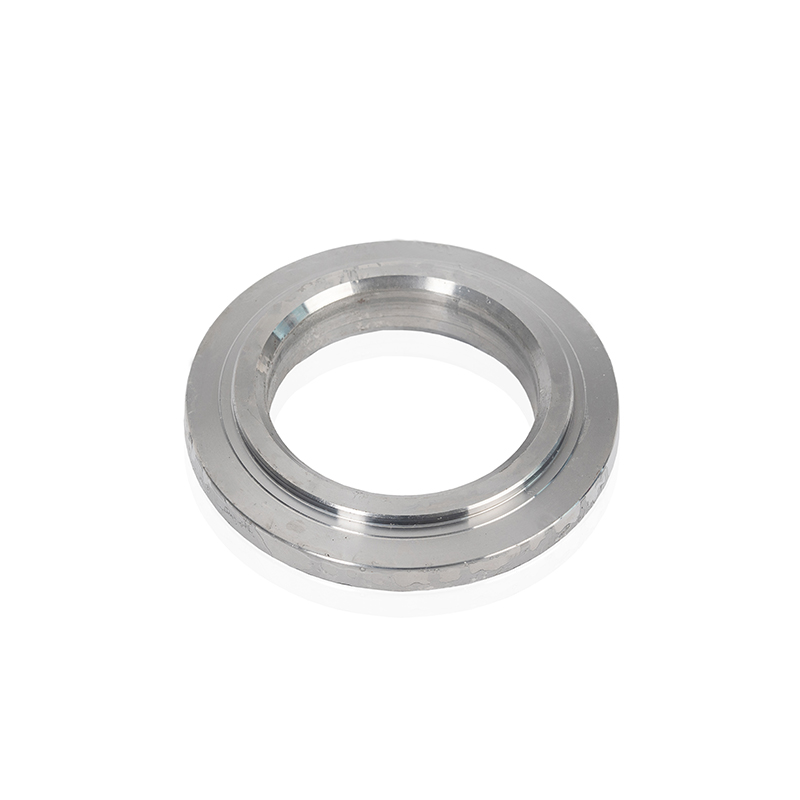

De plus, le raffinement des grains par forgeage contrôlé améliore la ténacité du matériau et la résistance à l'impact. Les forces de compression s'appliquaient lors du forgeage des vides internes proches et de la porosité, tout en décomposant les grains grossiers en structures plus fines et plus uniformes. Il en résulte des pièces industrielles des instruments industriels que non seulement résiste à l'usure mécanique mais aussi à maintenir la stabilité dimensionnelle au fil du temps. Ces caractéristiques sont vitales dans les environnements exposés à des agents corrosifs ou à des températures extrêmes, où la cohérence structurelle à long terme est essentielle.

Du point de vue de la conception, la compréhension du comportement de flux de grains permet aux ingénieurs de placer stratégiquement les zones à haute résistance dans le composant. Par exemple, dans un boîtier forgé pour un capteur de précision, les zones soumises à un couple plus élevé ou à des moments de flexion peuvent être renforcés en alignant le grain en conséquence. Ce niveau de personnalisation n'est pas facilement réalisable grâce à des méthodes de fabrication alternatives, ce qui fait de forger un choix préféré pour les fabricants à la recherche de performances et de longévité dans leur instrumentation.

Dans notre établissement, nous tirons parti de décennies d'expérience en métallurgie et des outils de simulation avancés pour contrôler précisément le flux de grains lors de la forgeage des composants des instruments industriels. En adaptant les paramètres du processus tels que la température, la pression et la géométrie de la matrice, nous nous assurons que chaque pièce rencontre des références de qualité strictes. Notre engagement envers l'ingénierie de précision garantit que chaque forge de l'instrument industriel que nous produisons offre des performances cohérentes, qu'elle soit destinée à un cadre en laboratoire ou à une plate-forme offshore.

En fin de compte, l'optimisation du flux de grains ne consiste pas seulement à améliorer les propriétés physiques - il s'agit de renforcer la confiance dans chaque composant. Pour les OEM et les intégrateurs de systèmes, la sélection de pièces forgées d'instruments industriels avec des structures de grains optimisées signifie investir dans la fiabilité, réduire la fréquence de maintenance et prolonger la durée de vie de l'équipement. Alors que les industries continuent d'exiger des performances plus élevées de plus petits instruments plus intelligents, le forgeage reste une technologie de pierre angulaire qui soutient l'innovation sans compromettre la durabilité.