Déverrouiller les secrets des forgs de machines d'ingénierie: sélection des matériaux et son impact sur les performances

2025.04.01

2025.04.01

Actualités de l'industrie

Actualités de l'industrie

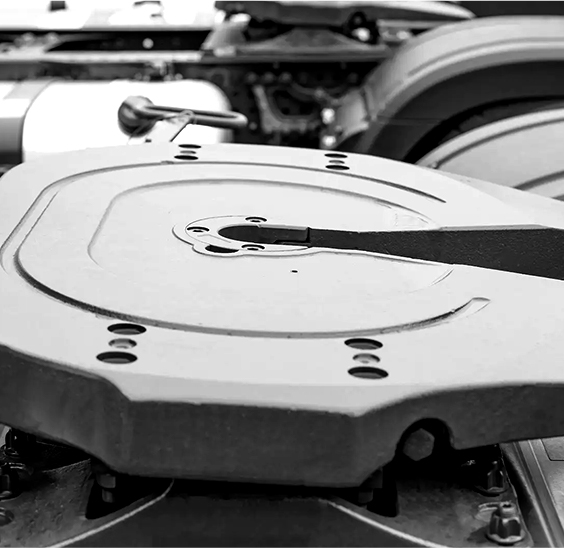

Porging de machines d'ingénierie sont des composants essentiels dans diverses applications industrielles, des machines lourdes à des équipements complexes qui exigent à la fois la précision et la durabilité. Le succès de ces pièces d'exploitation commence par une étape cruciale: la sélection des matériaux. Dans cet article, nous plongerons dans le processus de choix des bons matériaux pour les pièces de recharge de machines d'ingénierie, d'explorer comment différents alliages et aciers affectent les performances du produit final, et pourquoi le bien est la clé pour s'assurer que ces composants peuvent gérer les conditions extrêmes pour lesquelles ils sont conçus.

Comprendre la sélection des matériaux pour les pièces forgées des machines d'ingénierie

La sélection des matériaux est la première et la plus critique de décision dans le processus de forgeage. Les propriétés mécaniques d'un matériau - telles que leur résistance, sa ténacité, sa résistance à l'usure et sa capacité à résister à des températures élevées - affectent directement les performances des pièces forgées des machines d'ingénierie. Qu'il s'agisse d'acier au carbone, d'acier en alliage ou d'acier inoxydable, chaque matériau apporte des avantages uniques à la table.

Acier du carbone: le polyvalent pour les forgs de machines d'ingénierie

L'acier au carbone est un choix populaire pour de nombreuses applications de forgeage en raison de son excellent équilibre de résistance et de ductilité. Il est rentable et offre de bonnes performances dans des environnements de température modérés. Cela fait du carbone Steel un matériau incontournable pour les forgs de machines d'ingénierie qui nécessitent une fiabilité sans avoir besoin d'une résistance spéciale aux conditions extrêmes. Sa polyvalence permet un large éventail d'utilisations, des composants structurels aux parties soumises à une usure modérée.

ACIER ALLIAG: Adaptation de redoutables pour les applications robustes

Pour les applications plus exigeantes, les aciers alliages sont souvent le choix préféré. En ajoutant des éléments comme le chrome, le molybdène ou le vanadium, l'acier en alliage peut être conçu pour présenter des propriétés spécifiques telles qu'une dureté accrue, une meilleure résistance à la chaleur et une amélioration de la résistance à l'usure. Ces propriétés sur mesure rendent les aciers en alliage idéaux pour les pièces forgées de machines d'ingénierie qui fonctionnent dans des environnements difficiles - comme les engrenages, les arbres et les composants du moteur - qui doivent supporter des frottements constants, une pression et une température extrêmes.

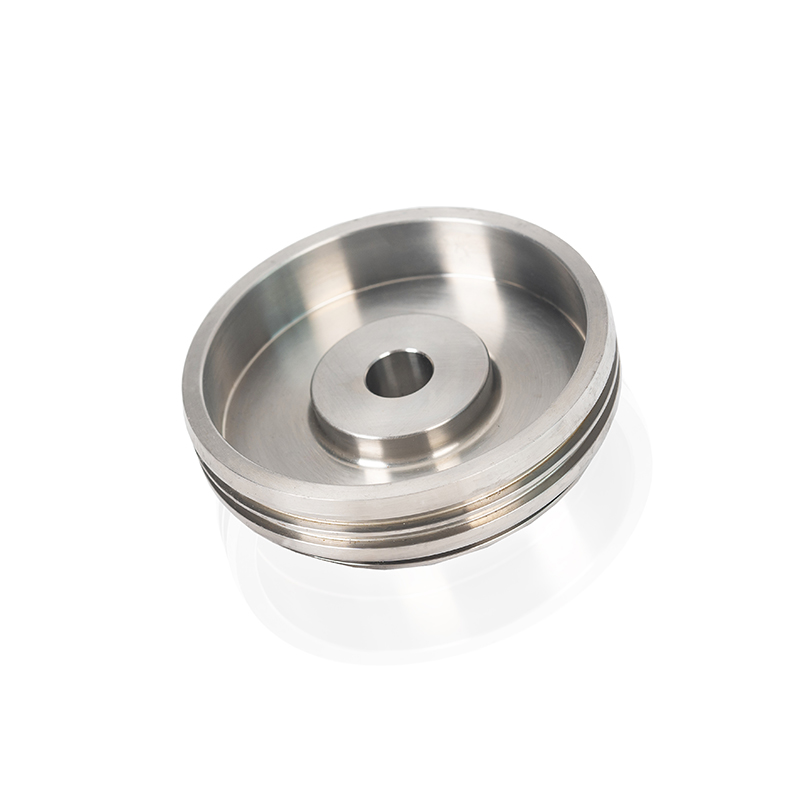

Acier inoxydable: l'ultime dans la résistance à la corrosion

Dans les industries, où la résistance à la corrosion n'est pas négociable, l'acier inoxydable se distingue comme le matériau de choix pour les forgs de machines d'ingénierie. L'ajout de chrome rend l'acier inoxydable résistant à l'oxydation et à la rouille, ce qui le rend adapté aux machines exposées à l'humidité, aux produits chimiques et aux conditions environnementales extrêmes. Porging de machines d'ingénierie On trouve couramment dans la transformation des aliments, la transformation des produits chimiques et les applications marines, où la durabilité à long terme et la résistance aux éléments corrosifs sont essentielles.

Le rôle du traitement thermique dans l'amélioration des performances de forge

Une fois le matériau sélectionné, la prochaine étape critique dans la production de pièces de recharge de machines d'ingénierie de haute qualité est le traitement thermique. Le traitement thermique peut améliorer considérablement les propriétés mécaniques du matériau, y compris sa dureté, sa résistance et sa ténacité. Par exemple, les processus d'extinction et de tempérament peuvent améliorer la résistance à l'usure et la résistance à la fatigue des aciers alliés, ce qui les rend plus adaptés aux applications à forte stress.

La température à laquelle un matériau est traité à la chaleur joue un rôle important dans la détermination de la structure des grains finaux, ce qui affecte à son tour les performances du matériau. Une structure de grains uniforme fine obtenue grâce à un traitement thermique contrôlé garantit que les formes sont plus résistantes à la fissuration et peuvent résister à des cycles de chargement répétés, qui est essentiel pour des composants tels que les lames de turbine et les pièces du moteur .