Master Traitement thermique: Améliorer la résistance et la durabilité des forgs de machines d'ingénierie

2025.04.07

2025.04.07

Actualités de l'industrie

Actualités de l'industrie

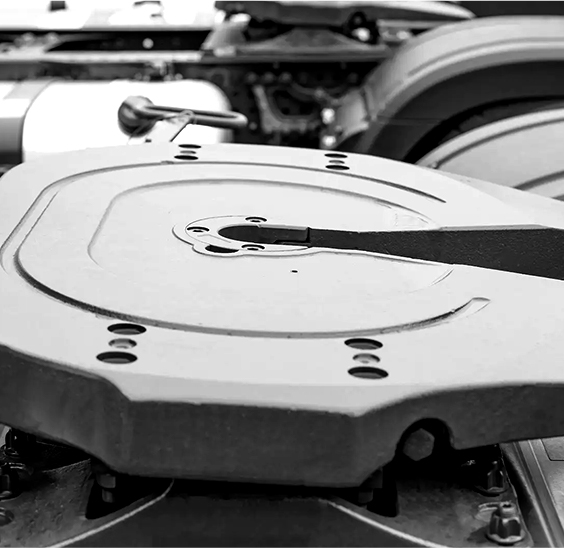

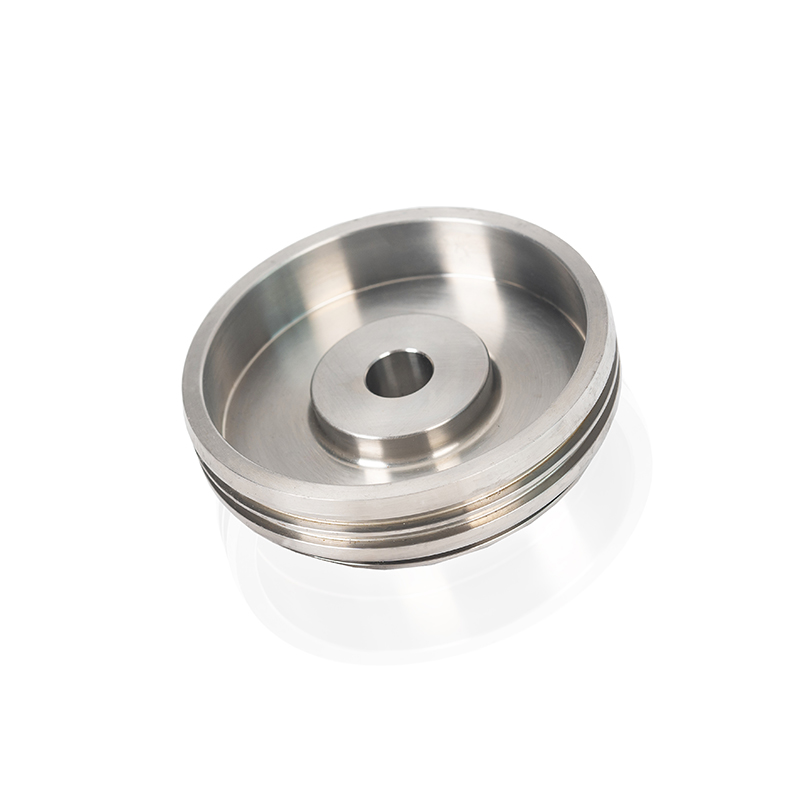

Porging de machines d'ingénierie sont des composants essentiels dans la fabrication d'équipements industriels robustes. Qu'il s'agisse de machines lourdes utilisées dans la construction ou des composants complexes trouvés dans les moteurs hautes performances, ces formes doivent répondre à des demandes strictes de résistance, de ténacité et de résistance à l'usure. L'un des facteurs les plus influents pour réaliser ces propriétés est le processus de traitement thermique. Dans cet article, nous allons explorer le rôle du traitement thermique dans les forgs de machines d'ingénierie, son impact sur les performances et comment il peut être optimisé pour produire des pièces qui fonctionnent au mieux dans des conditions extrêmes.

L'importance du traitement thermique dans les forgs de machines d'ingénierie

Le traitement thermique est une étape cruciale dans la fabrication de pièces forgées de machines d'ingénierie, car elle améliore considérablement les propriétés mécaniques du matériau. Les sorts de machines d'ingénierie subissent souvent des processus de traitement thermique tels que la trempe, la température, le recuit et la normalisation. Ces processus modifient la structure interne du matériau au niveau microscopique, améliorant sa résistance, sa dureté et sa résistance à l'usure.

En contrôlant soigneusement les taux de chauffage et de refroidissement, les fabricants peuvent adapter les propriétés du matériau pour répondre aux exigences de performance spécifiques. Par exemple, les pièces à haute résistance qui sont soumises à des charges lourdes et à des contraintes répétitives, telles que les engrenages, les arbres et les composants de l'essieu, bénéficient de la modification contrôlée de leur microstructure pour augmenter la ténacité et la résistance à la fatigue.

Comment le traitement thermique affecte les propriétés mécaniques des pièces forgées des machines d'ingénierie

L'objectif du traitement thermique est d'obtenir un équilibre entre la résistance et la ductilité, ainsi que la résistance à l'usure et la fatigue. Dans le contexte des forgs de machines d'ingénierie, cela est particulièrement important pour les composants qui subiront des conditions de stress élevé.

Extinction et température: stimulation de la dureté et de la ténacité

L'un des processus de traitement thermique les plus couramment utilisés pour les forgs de machines d'ingénierie est la trempe et la trempe. La trempe consiste à chauffer le matériau à une température élevée, puis à le refroidir rapidement, généralement dans l'huile ou l'eau. Ce processus durcit le matériau mais le rend également cassant. Pour atténuer la fragilité et restaurer une ductilité, le matériau est ensuite tempéré en le réchauffant à une température plus basse. Ce processus aide à améliorer la ténacité tout en conservant la dureté souhaitée, ce qui rend les composants forgés adaptés aux applications à haute charge, telles que les pièces de machines lourdes et les composants automobiles.

Recuit: réduire les contraintes internes et améliorer la ductilité

Un autre processus de traitement thermique important est le recuit, qui consiste à chauffer le matériau à une température spécifique, puis à le refroidir lentement. Ce processus réduit les contraintes internes causées par les étapes de fabrication précédentes, améliore la ductilité du matériau et améliore la machinabilité. Le recuit est particulièrement utile pour les pièces forgées des machines d'ingénierie qui doivent subir un usinage ou une mise en forme supplémentaire après le forgeage, garantissant qu'ils maintiennent une précision dimensionnelle et sont moins sujettes à la fissuration.

Normalisation: améliorant l'uniformité et la force

La normalisation est un processus de traitement thermique qui aide à affiner la structure des grains du matériau, ce qui le rend plus uniforme. Le matériau est chauffé à une température au-dessus de sa plage critique puis refroidi à l'air. Ce processus est couramment utilisé pour les formes en acier afin d'améliorer leurs propriétés mécaniques, telles que la limite d'élasticité et la ténacité. La normalisation aide à réaliser une structure de grains plus fine et plus cohérente, garantissant que les forgs de machines d'ingénierie ont la résistance uniforme nécessaire pour fonctionner dans des conditions difficiles.

Optimisation du traitement thermique pour les pièces forgées des machines d'ingénierie

Pour les fabricants, l'optimisation du processus de traitement thermique est essentielle pour maximiser les performances et la durabilité de Porging de machines d'ingénierie . Des facteurs tels que la composition du matériau, la taille et la complexité du forgeage et les exigences spécifiques de l'application finale influencent toutes les paramètres de traitement thermique.

Contrôle des taux de refroidissement pour des propriétés précises

L'un des aspects les plus importants du traitement thermique est le contrôle des taux de refroidissement. Le refroidissement rapide, comme le montre la trempe, peut conduire à la formation de microstructures durcies qui augmentent la résistance mais rendent également le matériau plus cassant. Inversement, le refroidissement lent, comme dans le recuit, peut améliorer la ductilité mais peut ne pas fournir la dureté nécessaire pour les applications à forte stress. En ajustant les taux de refroidissement, les fabricants peuvent créer des forgs avec la combinaison idéale de dureté, de ténacité et de résistance à l'usure.

Adapter le traitement thermique à des applications de forgeage spécifiques

Le processus de traitement thermique doit être adapté pour répondre aux exigences spécifiques des pièces forgées des machines d'ingénierie en question. Par exemple, les composants exposés à des températures élevées, telles que les lames de turbine ou les collecteurs d'échappement, peuvent nécessiter des traitements thermiques qui améliorent leur résistance à la fatigue thermique et à l'oxydation. En revanche, les composants exposés à une usure lourde, comme les engrenages industriels, peuvent bénéficier de traitements thermiques qui améliorent leur résistance à l'usure et leur résistance à la traction.