Forgeage à chaud ou forgeage à froid : principales différences et quand les utiliser

2026.01.30

2026.01.30

Actualités de l'industrie

Actualités de l'industrie

Le forgeage à chaud est généralement le meilleur choix pour les formes plus grandes ou plus complexes et les alliages plus résistants, tandis que le forgeage à froid est le meilleur choix lorsque vous avez besoin de tolérances très serrées, d'un excellent état de surface et d'une production en grand volume de pièces plus petites. La « meilleure » méthode se résume à la géométrie, au matériau, aux objectifs de tolérance/finition et au coût total après tout usinage ou traitement thermique requis.

Forgeage à chaud et forgeage à froid en un coup d'œil

| Facteur de décision | Forgeage à chaud | Forgeage à froid |

|---|---|---|

| Température de la pièce | Au-dessus de la recristallisation (l'acier est souvent ~1 000 à 1 200 °C ) | Température proche de la pièce (parfois « chaud » est utilisé entre) |

| Force de formation | Plus bas (le métal coule plus facilement) | Plus élevé (nécessite des presses/matrices plus fortes) |

| Précision dimensionnelle | Bon, mais généralement plus lâche en raison des effets de tartre/thermiques | Très serré (diamètres généralement autour 0,02 à 0,20 mm en fonction de la pièce/du processus) |

| Finition superficielle | Plus rugueux ; oxydation/calcaire commun | Plus lisse ; peut atteindre ~0,25–1,5 µm Ra dans de nombreux cas |

| Taille et complexité des pièces | Idéal pour les plus grands , sections plus épaisses et lignes d'écoulement complexes | Idéal pour les pièces de petite à moyenne taille ; certaines géométries sont limitées par la force et l'usure de la matrice |

| Produits typiques | Vilebrequins, bielles, engrenages, supports lourds | Boulons, vis, rivets, colliers, petits engrenages, attaches |

Si vous décidez rapidement : choisissez le forgeage à chaud lorsque la forme et la formabilité du matériau comptent le plus ; choisissez le forgeage à froid quand tolérance, finition et usinage minimisé comptent le plus.

Comment fonctionne chaque processus dans la pratique

Flux de travail de forgeage à chaud

Le forgeage à chaud chauffe la billette au-dessus de la température de recristallisation du métal afin qu'elle se déforme sans écrouissage significatif. Pour l'acier, le forgeage se produit généralement autour 1 000 à 1 200 °C , ce qui permet au métal de s'écouler dans des caractéristiques profondes et des changements de section importants avec moins de tonnage de presse.

- Chauffer la billette, transférer vers les matrices, appliquer une force de compression (presse ou marteau).

- Coupez le flash/le tartre (le cas échéant), puis refroidissez avec un refroidissement contrôlé ou par air.

- Souvent suivi d'un traitement thermique et d'un usinage sélectif pour les surfaces critiques.

Flux de travail de forgeage à froid

Le forgeage à froid forme du métal à température ambiante ou proche. Le matériau résiste plus fortement à la déformation, de sorte que les charges sur les équipements et les contraintes sur les matrices sont plus élevées, mais le gain est excellente répétabilité , une oxydation minimale et une pièce finie qui peut nécessiter peu ou pas d'usinage.

- Commencez avec du fil/tige, coupez des limaces et formez progressivement dans des matrices (souvent multipostes).

- La lubrification et la conception des matrices sont essentielles pour éviter le grippage et gérer les forces.

- Peut nécessiter un recuit intermédiaire pour les étapes de déformation extrêmes.

Propriétés mécaniques et différences d'écoulement des grains

Le forgeage à chaud et le forgeage à froid peuvent produire des pièces plus résistantes que l'usinage à partir de barres, car le forgeage aligne le flux des grains avec la géométrie de la pièce. La différence réside dans la façon dont la résistance est « construite » pendant le formage.

Forgeage à froid : l’écrouissage augmente la résistance

Le forgeage à froid introduit un écrouissage, qui augmente souvent la dureté et la résistance sans traitement thermique supplémentaire. Comme point de référence pratique, l'écrouissage des aciers peut augmenter la dureté de l'ordre de ~20% (varie considérablement selon l'alliage, la réduction et le traitement ultérieur).

Forgeage à chaud : ductilité lors du formage, propriétés après traitement thermique

Le forgeage à chaud minimise l'écrouissage lors de la déformation (la recristallisation « réinitialise » la microstructure). Les propriétés finales sont souvent obtenues grâce à un refroidissement et un traitement thermique contrôlés, c'est pourquoi les pièces de transmission forgées à chaud (par exemple, les bielles) peuvent être optimisées pour leurs performances en fatigue après les étapes de finition.

Règle générale : si vous souhaitez une résistance « sans déformation » et pouvez maintenir la géométrie dans les limites du forgeage à froid, le forgeage à froid est intéressant. Si vous avez besoin d'un changement de forme important ou de sections épaisses, le forgeage à chaud l'emporte généralement et vous ajustez les propriétés plus tard.

Précision, état de surface et tolérance d'usinage

La plus grande différence ressentie au quotidien par les acheteurs est la quantité de post-traitement nécessaire. Le forgeage à froid réduit généralement l'usinage car la pièce sort de la presse plus près de sa forme nette.

Exemples de tolérances et de finitions typiques

- Les diamètres forgés à froid sont souvent conservés 0,02 à 0,20 mm en fonction de la conception et de l'itinéraire du processus.

- La finition de surface forgée à froid peut atteindre ~0,25–1,5 µm Ra , ce qui peut éliminer le polissage secondaire pour de nombreuses surfaces fonctionnelles.

- Les pièces forgées à chaud nécessitent généralement du matériel d'usinage car l'oxydation/calcaire et la contraction thermique introduisent de la variabilité.

Si votre dessin comprend plusieurs références serrées, des surfaces d'étanchéité lisses ou des diamètres d'ajustement à la presse, le forgeage à froid peut convertir le temps d'usinage en temps de presse —souvent la principale source de réduction des coûts en volume.

Facteurs de coûts : outillage, énergie, rebut et débit

« Moins cher » dépend de l'échelle. Le forgeage à chaud entraîne des pertes d'énergie thermique et de calamine/garniture, tandis que le forgeage à froid entraîne des charges de presse et une usure de matrice plus élevées, mais peut éviter des étapes d'usinage.

Quand le forgeage à chaud tend à être plus rentable

- Les pièces sont grandes, épaisses ou présentent des changements de section importants qui nécessiteraient des forces de formage à froid extrêmes.

- Vous avez déjà besoin d'un traitement thermique, donc le parcours thermique global n'est pas une pénalité.

- Vous pouvez tolérer des surépaisseurs d'usinage sur des surfaces non critiques.

Quand le forgeage à froid tend à être plus rentable

- Un volume élevé justifie le développement d’outils et de processus multipostes.

- L'usinage peut être réduit ou supprimé sur les caractéristiques clés (filetages, épaulements, portées de roulements).

- Les composants petits à moyens tels que les attaches, les arbres et les colliers correspondent à la capacité de la presse.

Un moyen pratique de comparer est le coût total au débarquement par pièce : forgeage, traitement thermique, inspection de l'usinage. Dans de nombreuses usines, la suppression d'une seule opération CNC peut compenser le coût plus élevé des matrices, en particulier lorsque le temps de cycle et l'usure des outils sont pris en compte.

Des règles de conception qui évitent les surprises coûteuses

Le moyen le plus rapide de choisir le mauvais processus consiste à ignorer les contraintes géométriques. Utilisez ces points de contrôle de conception dès le début, avant que les tolérances ne soient verrouillées.

Points de contrôle de conception de forgeage à froid

- Évitez les contre-dépouilles extrêmes et les cavités très profondes et étroites qui forment des pointes.

- Planifiez les rayons et les transitions pour réduire les contraintes sur la matrice et éviter les fissures.

- Attendez-vous à des limitations sur les formes hautement asymétriques, sauf si vous utilisez un outillage spécialisé.

Points de contrôle de conception de forgeage à chaud

- Ajoutez une dépouille là où cela est nécessaire pour libérer la matrice et réduire l'usure de la matrice.

- Tenir compte du tartre et du stock d’usinage sur les surfaces fonctionnelles.

- Spécifiez la direction d'écoulement des grains si la performance en fatigue est une exigence clé.

Astuce : Si le dessin nécessite plusieurs références serrées, envisagez de concevoir une ébauche forgée à froid presque nette qui ne conserve que les surfaces critiques pour l'usinage de finition.

Une liste de contrôle de décision pratique

Utilisez-le comme écran rapide avant de demander des devis. Si la plupart des réponses se trouvent dans une seule colonne, ce processus sera généralement le choix le plus solide.

| Si votre priorité est... | Se penche vers le forgeage à chaud | Se penche vers le forgeage à froid |

|---|---|---|

| Forme complexe ou sections épaisses | Oui | Seulement si les charges sont gérables |

| Tolérance très serrée / usinage minimal | Moins idéal | Oui |

| Meilleure finition de surface hors outil | Moins idéal | Oui |

| Force de formage réduite / contrainte de matrice réduite | Oui | Non |

| Volume de production très élevé | Dépend de la taille de la pièce | Ajustement souvent le plus fort |

Conclusion : choisissez le forgeage à froid lorsque vous pouvez « acheter » la tolérance et finir par la conception ; choisissez le forgeage à chaud lorsque vous devez d'abord « acheter » le changement de forme et la formabilité.

Cas d'utilisation courants et exemples concrets

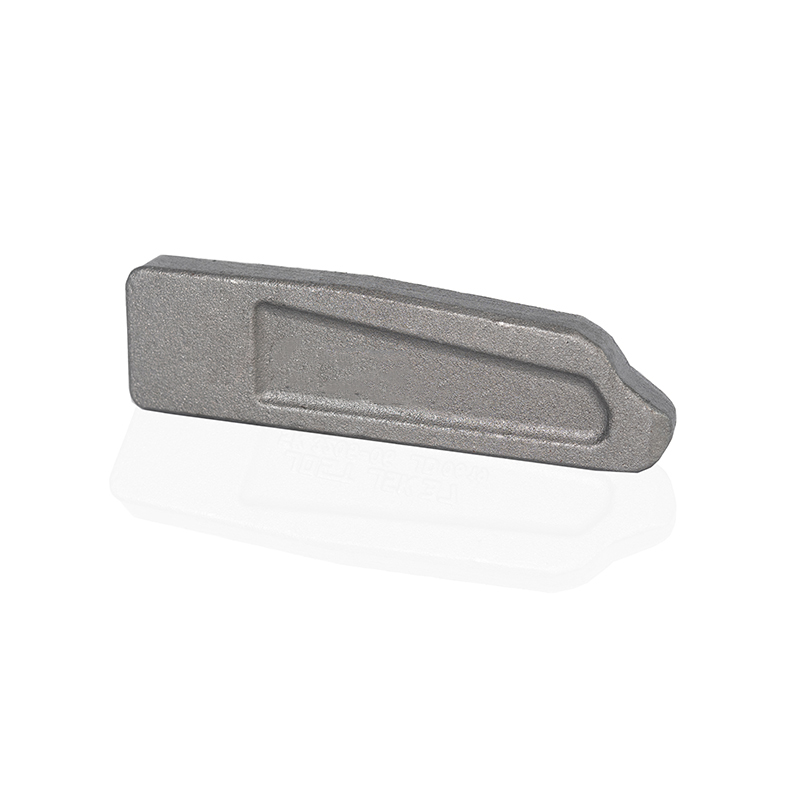

Exemples de forgeage à froid

- Fixations automobiles : gros volume, filetages constants, faces d'appui lisses.

- Colliers/entretoises de précision : OD/ID serrés, besoin de meulage réduit.

- Petits engrenages et cannelures : caractéristiques proches du filet avec une excellente répétabilité.

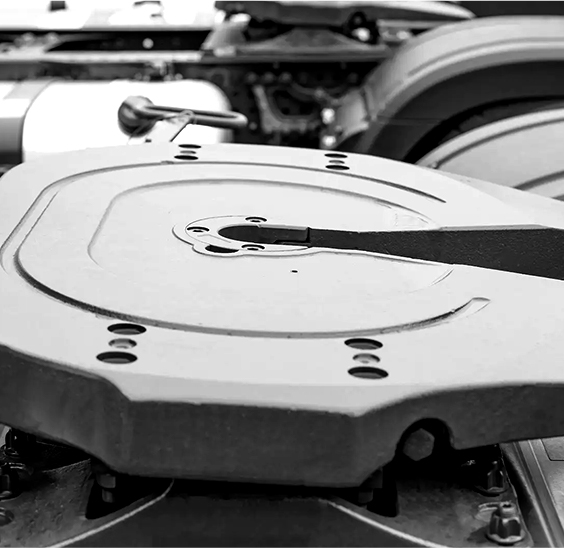

Exemples de forgeage à chaud

- Bielles : fort flux de grains et performances de fatigue robustes après traitement thermique.

- Vilebrequins et moyeux lourds : sections épaisses et géométrie complexe peu pratiques à forger à froid.

- Grands supports et pièces structurelles : création de formes rentable avant l'usinage des faces clés.

Pour de nombreux programmes de production, la meilleure solution est hybride : forger à chaud la forme globale, puis dimensionner à froid ou usiner uniquement les éléments qui nécessitent réellement de la précision.

Conclusion : choisir entre le forgeage à chaud et le forgeage à froid

Le forgeage à chaud ou le forgeage à froid est un échange entre formabilité et précision. Le forgeage à chaud excelle lorsque vous avez besoin de déformations importantes, de sections épaisses et d'un remplissage fiable dans des matrices complexes. Le forgeage à froid excelle lorsque vous souhaitez des tolérances serrées, des surfaces lisses et un usinage réduit, en particulier à volume élevé.

- Choisissez le forgeage à chaud pour les pièces grandes/complexes, les alliages difficiles et les conceptions où le post-usinage est acceptable.

- Choisissez le forgeage à froid pour la production en grand volume de pièces plus petites où la tolérance et l'état de surface réduisent ou éliminent l'usinage.

Si vous partagez le matériau de votre pièce, les dimensions principales et les tolérances les plus strictes, vous pouvez généralement déterminer le meilleur itinéraire en quelques minutes et éviter de citer un processus qui sera contraint à des opérations secondaires coûteuses.