Forgeage d'arbres marins : arbres de propulsion fiables, construits selon les spécifications

2026.01.23

2026.01.23

Actualités de l'industrie

Actualités de l'industrie

Forgeage de puits marins qui résistent à la mer

Un arbre marin est impitoyable : il fonctionne sous une torsion continue, subit une flexion cyclique due à l'alignement et aux charges de l'hélice, et vit dans un environnement où la corrosion et le fretting ne prennent jamais un jour de congé. D'après mon expérience en tant que fabricant et fournisseur de pièces forgées, la différence entre « fonctionne sur papier » et « fonctionne de manière fiable pendant des années » est généralement déterminée par la manière dont l'arbre est forgé, traité thermiquement, inspecté et fini, et non par une seule note de dessin.

Voici un rapide rappel à la réalité que j'utilise lorsque je discute du forgeage de puits marins avec des acheteurs et des ingénieurs : une ligne de propulsion transmettant 5 MW à 120 tr/min transporte environ 398 kN·m de couple (T = 9550 × P(kW) / n(tr/min)). Ce couple traverse les démarrages, les arrêts, les manœuvres et les états de la mer. Le forgeage est l'un des moyens les plus pratiques de gérer ce risque, car un manche correctement forgé crée une structure plus propre et plus dense et une direction du grain plus favorable que de nombreuses autres voies.

Ce que les acheteurs doivent spécifier pour les pièces forgées d'arbres marins

De nombreuses demandes d'offres ne parviennent pas à verrouiller les exigences « cachées » qui contrôlent réellement les performances sur le terrain. Lorsque j'examine une demande de prix pour le forgeage d'un arbre marin, je me concentre sur les détails qui réduisent l'incertitude dans la conception du forgeage, la réponse au traitement thermique et la couverture des inspections. Si vous spécifiez ces éléments à l'avance, vous réduisez les boucles de reprise et raccourcissez le chemin vers une pièce approuvée.

Apports techniques minimaux qui évitent les retards

- Profil de service : puissance (kW), plage de régime, cycle de service et tout événement de charge par choc (embrayage, marche arrière, glace, débris).

- Environnement : exposition à l'eau de mer, disposition d'étanchéité et si une protection cathodique ou des revêtements font partie du système.

- Interfaces critiques : sièges de roulement, rainures de clavette/cannelures, ajustements d'accouplement, rayons de congé et exigences de rectitude/contournement après usinage.

- Norme du matériau et propriétés cibles : niveau de résistance, exigences d'impact (le cas échéant) et stratégie de corrosion (état de surface du choix de l'alliage).

- Plan d'inspection : portée de l'UT et norme d'acceptation, inspection des fissures de surface (MPI/PT le cas échéant) et points de contrôle dimensionnels.

Si vous comparez des fournisseurs, je vous recommande de demander une déclaration claire sur la traçabilité (suivi de la chaleur/des lots), la capacité CND et la manière dont la distorsion est contrôlée pendant le traitement thermique et l'usinage. Ce sont les domaines dans lesquels les puits marins perdent le plus souvent du temps et du budget.

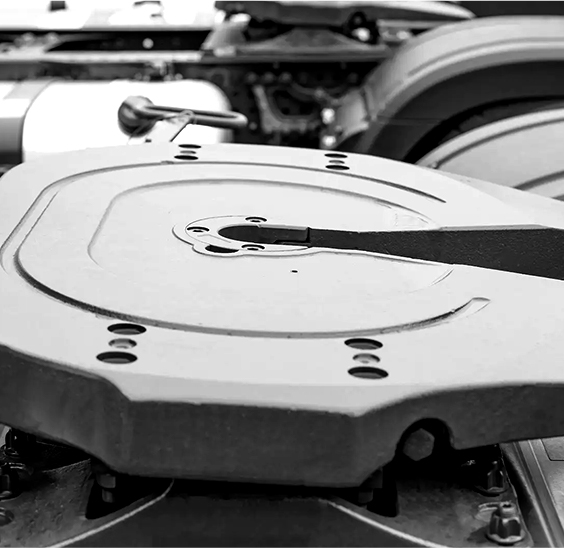

Comment nous concevons le parcours de forgeage d'un puits marin

Lorsque je cite un forgeage de puits marin, je ne le traite pas comme « juste un long tour ». La voie de forgeage détermine la direction du grain, le niveau de réduction et l'endroit où les défauts potentiels sont les plus susceptibles d'apparaître. L’objectif est de fournir une pièce forgée dont l’usinage est prévisible et qui passe l’inspection sans courir après les surprises.

Flux de processus que nous planifions (de l'acier brut à l'expédition)

- Préparation et découpe du matériau avec tolérances contrôlées pour la perte de calamine et la coupe finale.

- Chauffage avec discipline de température pour éviter les dommages à la surface et maintenir une déformation uniforme.

- Stratégie de réduction du forgeage (y compris là où nous concentrons notre travail) pour consolider la structure et stabiliser les propriétés sur la longueur.

- Redressage et contrôles intermédiaires pour que l'arbre reste usinable sans enlèvement de matière excessif.

- Sélection de la voie de traitement thermique (soulagement des contraintes, normalisation de la trempe ou trempe en fonction du matériau et de la propriété cible).

- Plan d'usinage final (séquençage ébauche/finition) aligné sur les points d'arrêt de contrôle.

En interne, nous gérons une chaîne complète (traitement des moules, sciage, forgeage, traitement thermique, usinage, inspection et emballage) afin de pouvoir contrôler les interfaces entre les étapes au lieu de confier les risques à plusieurs sous-traitants. Vous pouvez consulter notre périmètre de fabrication sur notre page de profil .

Traitement thermique et usinage : là où se gagnent rectitude et stabilité

Les arbres marins sont longs et les pièces longues amplifient chaque petite variation du processus. Le traitement thermique peut introduire une distorsion ; l'usinage peut libérer les contraintes résiduelles ; et l'état de la surface peut décider si un arbre résiste à la fatigue par corrosion en service. C’est pour cette raison que je traite le traitement thermique et l’usinage comme un plan couplé et non comme deux départements distincts.

Des commandes pratiques qui réduisent les retouches

- Définissez les surépaisseurs d'usinage dès le début afin de ne pas « usiner » la stabilité ou de ne pas créer de sections minces qui bougent après la finition.

- Séquencez l'usinage d'ébauche, la réduction des contraintes (si nécessaire) et l'usinage de finition pour garder le faux-rond et la géométrie du siège de roulement sous contrôle.

- Utilisez les points d’arrêt d’inspection après les opérations majeures (post-HT, post-ébauche, post-finition) pour éviter les surprises tardives.

- Protégez les surfaces critiques pendant la manipulation et l’emballage pour éviter les entailles qui deviendraient plus tard des sources de stress.

La capacité est importante car elle affecte la planification et la réactivité. Nous maintenons plusieurs lignes de forgeage et de traitement thermique, ainsi que des ressources d'usinage CNC, afin que les programmes d'arbres marins puissent passer du prototype à la fourniture répétée sans modifier les principes fondamentaux du processus en cours de route.

Inspection et documentation que les acheteurs peuvent auditer

Le forgeage de puits marins est un achat à risque géré. Le résultat le plus précieux que nous livrons n’est pas seulement la pièce, mais aussi la preuve que la pièce répond à la norme convenue. Cela signifie un système qualité discipliné, une traçabilité des processus et des capacités de test qui correspondent à ce dont votre demande et votre organisme d'approbation ont besoin.

Nous opérons selon des systèmes de gestion de la qualité établis et alignés sur les normes internationales (notamment ISO 9001 et IATF 16949) et nous maintenons un centre d'inspection capable d'effectuer des tests de matériaux, dimensionnels, métallographiques, mécaniques et non destructifs. Si vous souhaitez voir comment nous structurons le contrôle et la traçabilité des processus, reportez-vous à notre page qualité .

| Point de contrôle | Méthode | Ce que ça empêche | Livrable typique |

|---|---|---|---|

| Matériel entrant | Vérification chimique / traçage thermique | Mauvaise note, réponse incohérente | Paquet de certificat de matériel |

| État post-forgeage | Contrôles dimensionnels visuels | Dommages à la surface, dérive de la géométrie | Rapport dimensionnel |

| Après traitement thermique | Essais de dureté / mécaniques | Sous/sur-résistance, état fragile | Rapport de test Enregistrement HT |

| Solidité interne | UT selon la norme convenue | Discontinuités cachées | Rapport CND |

| Intégrité des surfaces | MPI ou PT le cas échéant | Fissures / recouvrements superficiels | Rapport CND de surface |

Si vous avez besoin d'une visibilité complète des processus, nous pouvons aligner les points d'arrêt d'inspection et la traçabilité des lots, soutenus par des systèmes de données de production intégrés. Notre approche consiste à rendre la documentation facile à auditer afin que les approbations et les signatures internes ne deviennent pas un goulot d'étranglement.

Capacité, réactivité et comment nous prenons en charge votre emploi du temps

Les projets maritimes s'exécutent souvent avec des fenêtres d'amarrage serrées et des dates de mise en service fixes. Pour répondre à cette réalité, nous avons construit une chaîne de production interne qui réduit les transferts et stabilise les délais de livraison. Comme capacité de base, nous opérons neuf lignes de production de forge avec une capacité de forgeage annuelle de 25 000 tonnes , ainsi que plusieurs lignes de traitement thermique et une capacité d'usinage pour conserver les étapes critiques en interne.

Pour les travaux de développement, nous prenons également en charge des programmes multi-variantes en petits lots avec un cycle d'échantillonnage rapide ; dans de nombreux cas, notre cycle de livraison d'échantillons est 15 jours ouvrables une fois les apports techniques confirmés. Vous pouvez consulter notre flux de production et notre approche de livraison sur notre page force et notre modèle de réactivité sur notre page de services .

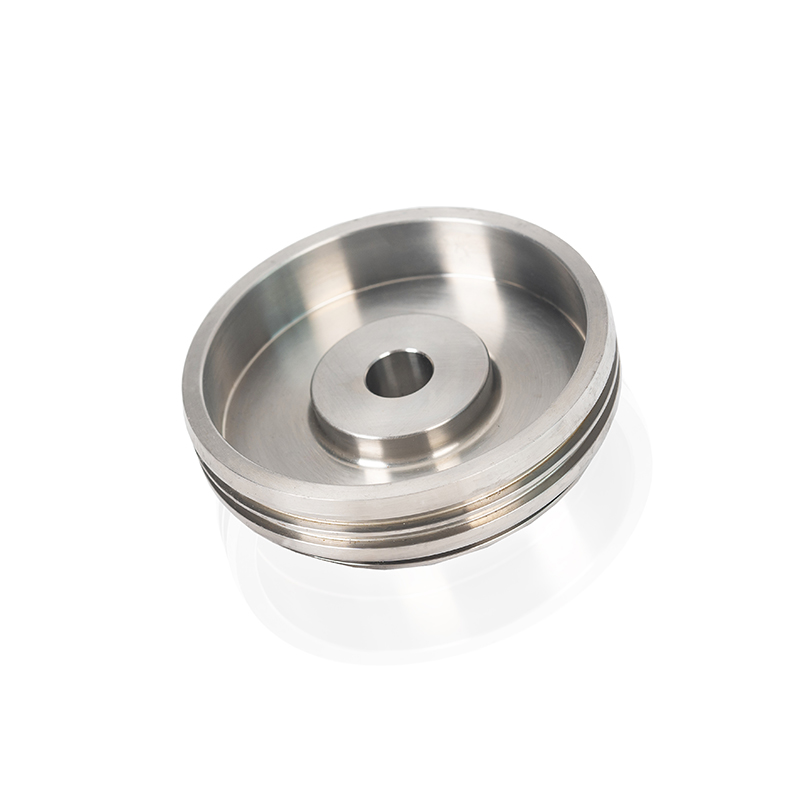

Si vous avez besoin de composants de forgeage associés au-delà des arbres marins

Le forgeage d'arbres marins fait souvent partie d'un plan d'approvisionnement plus large qui inclut d'autres composants forgés (par exemple, des accouplements, des interfaces de transmission ou des pièces rotatives adjacentes). Si vous consolidez des fournisseurs, vous pouvez parcourir notre page produits pour voir les types de composants forgés que nous fabriquons dans plusieurs industries.

Si vous partagez votre jeu de dessins et vos attentes en matière d'inspection, je vous répondrai par une proposition de processus axée sur le contrôle des risques (itinéraire des matériaux, plan de forgeage, traitement thermique et CND) plutôt que de vagues promesses. C'est le moyen le plus fiable d'aligner les coûts, le calendrier et la durée de vie d'un programme de forgeage de puits marins.