Forgeage de petites pièces : choix de processus, règles de conception et tolérances

2026.01.16

2026.01.16

Actualités de l'industrie

Actualités de l'industrie

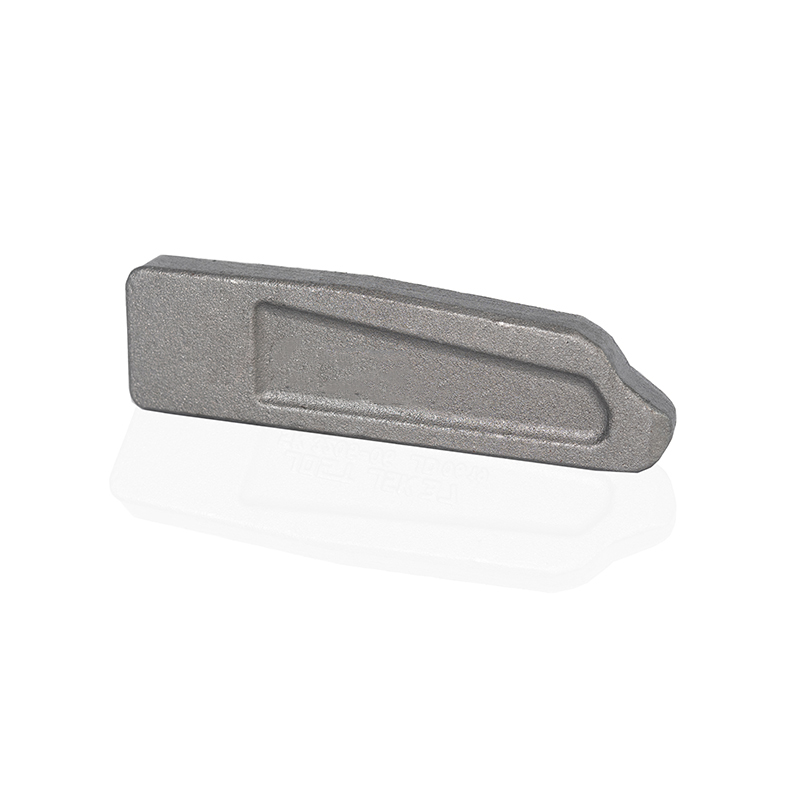

Le forgeage de petites pièces est plus fiable lorsque vous choisissez le bon itinéraire de forgeage (à froid, à chaud ou à chaud/fermé) et que vous concevez la géométrie pour l'écoulement du métal, puis que vous verrouillez les tolérances, le découpage et l'inspection dès le début. Bien réalisé, le forgeage de petites pièces offre une résistance élevée, des dimensions reproductibles et des formes proches du résultat avec un usinage minimal.

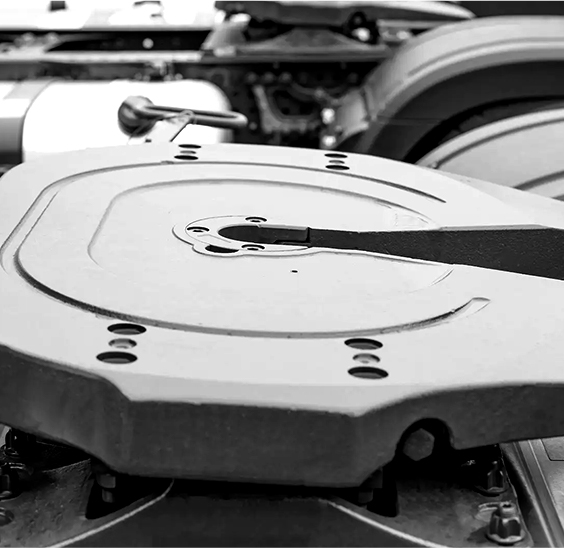

Choisissez le meilleur processus de forgeage pour les petites pièces

Les petites pièces peuvent être forgées selon plusieurs processus qui compromettent le coût de l'outillage, la tolérance réalisable et l'utilisation des matériaux. Commencez par faire correspondre votre famille de pièces (fixations, engrenages, broches, étriers, petits leviers, contacts électriques) à la fenêtre de processus et à la finition que vous pouvez tolérer.

| Processus | Idéal pour | Capacité dimensionnelle typique | Remarques pour les petites pièces |

|---|---|---|---|

| Frappe à froid / formage à froid | Attaches, rivets, goupilles, têtes et tiges simples | Souvent ±0,05 mm ou mieux sur les fonctionnalités critiques (en fonction de l'application) | Excellent pour les volumes élevés ; peut encore avoir besoin d'opérations secondaires pour les ajustements ou les filetages des roulements |

| Forgeage à froid (extrusion/entête multiposte) | Petits composants quasi nets nécessitant résistance et répétabilité | Précision couramment rapportée dans le ±0,01–±0,1 mm bande (dépendante d'une partie) | Efficacité matérielle élevée ; nécessite des matériaux ductiles et une lubrification robuste |

| Forgeage à chaud | Alliages plus durs ou formes plus complexes que ne le permet le pur forgeage à froid | Entre forgeage à froid et forgeage à chaud, selon la chaleur et l'outillage | Réduit souvent la charge de la presse et le risque de fissuration par rapport au forgeage à froid |

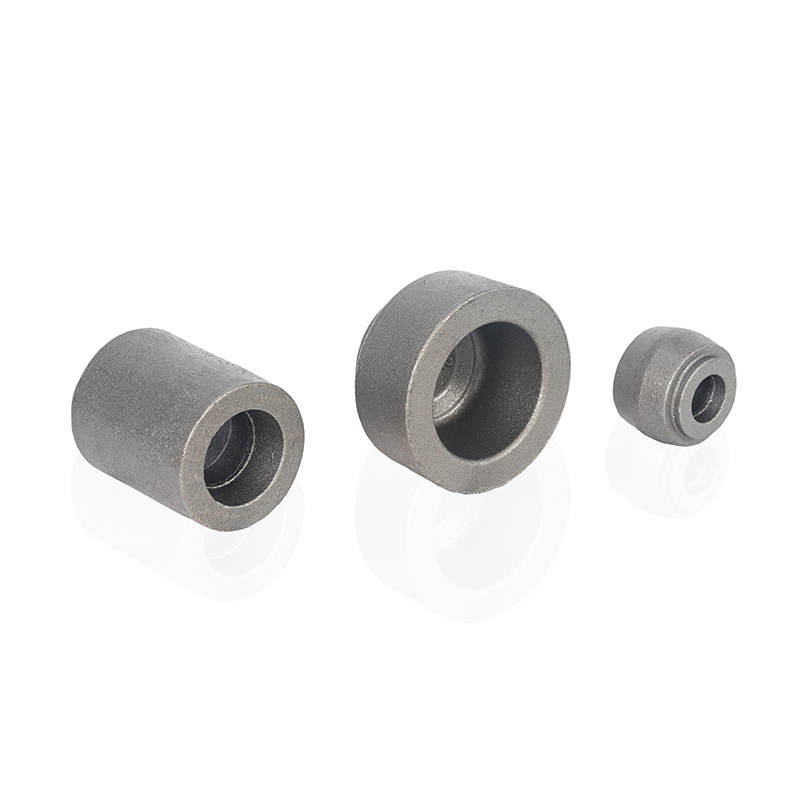

| Forgeage à chaud | Alliages durs, sections plus épaisses ou formes nécessitant un fort écoulement des grains | La tolérance générale aux matrices fermées est plus large ; la coupe/la pièce de monnaie peut resserrer les résultats | Attendez-vous à du flash et à de l'échelle ; planifier le brut de finition où l'usinage est inévitable |

| Forgeage de poudre | Des formes proches du résultat où le contrôle de la porosité et la géométrie serrée sont importants | Souvent cité autour ±0,2 mm dans les exemples (partiellement dépendants) | Peut couper l'usinage ; l’économie dépend du coût et du volume de la poudre |

Une règle rapide pour éviter un mauvais processus

- Si la pièce est essentiellement une géométrie de type fixation, commencez par la frappe/formage à froid avant d'envisager le forgeage à chaud.

- Si vous avez besoin d'une résistance élevée et de caractéristiques proches du filet (bosses, cannelures, nervures courtes), évaluez le forgeage à froid ou le forgeage à chaud sur plusieurs stations.

- Si l'alliage est difficile à former à froid (ou si les changements de section sont agressifs), le forgeage à chaud en matrice fermée avec une étape de frappe/dégrossissage planifiée est généralement plus sûr.

Des règles de conception qui rendent le forgeage de petites pièces prévisible

La plupart des problèmes liés au forgeage de petites pièces remontent à une géométrie qui emprisonne le matériau, force des virages serrés dans l'écoulement ou exige des tolérances irréalistes telles que forgées. Les règles suivantes réduisent l'usure de la matrice, stabilisent le remplissage et rendent le découpage cohérent.

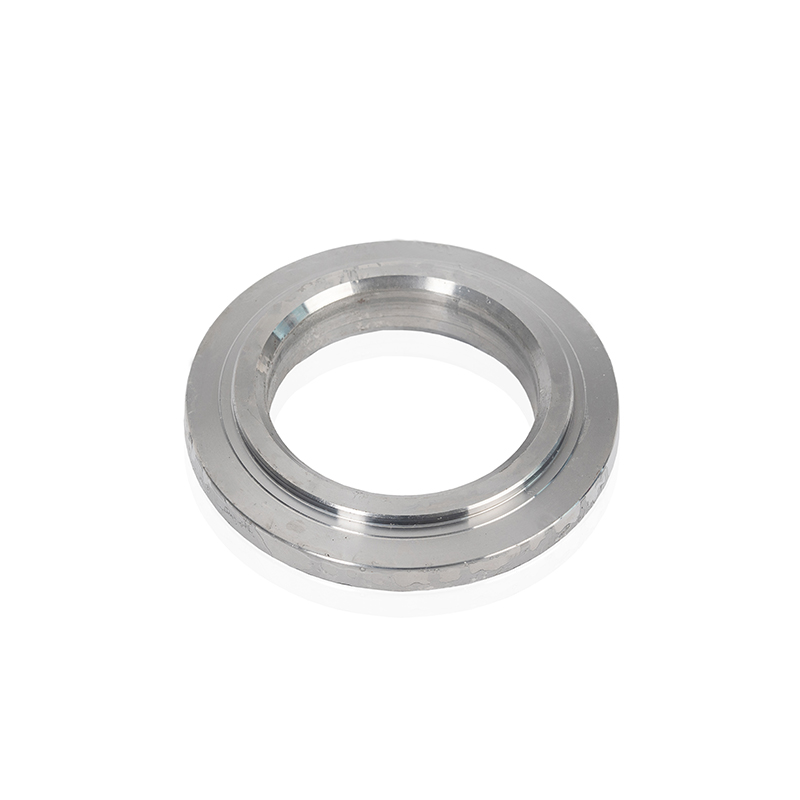

Contrôler la dépouille, les rayons et la stratégie de tronçonnage

- Planifiez les dépouille sur les murs qui se détachent du dé. Pour l'acier, l'ébauche est couramment citée dans le 3-7° gamme, en fonction de la profondeur et de la complexité.

- Évitez les bords de couteau et les coins internes pointus ; utilisez des filets généreux pour maintenir le débit et la durée de vie de la filière. Pour des conseils sur le forgeage de l'acier inoxydable, un 0,25 po (6,35 mm) Le rayon du congé est traité comme un point de référence minimum pour faciliter l'écoulement.

- Placez la ligne de joint là où elle minimise l'impact des disparités sur les caractéristiques fonctionnelles et où le détourage par flash est accessible et reproductible.

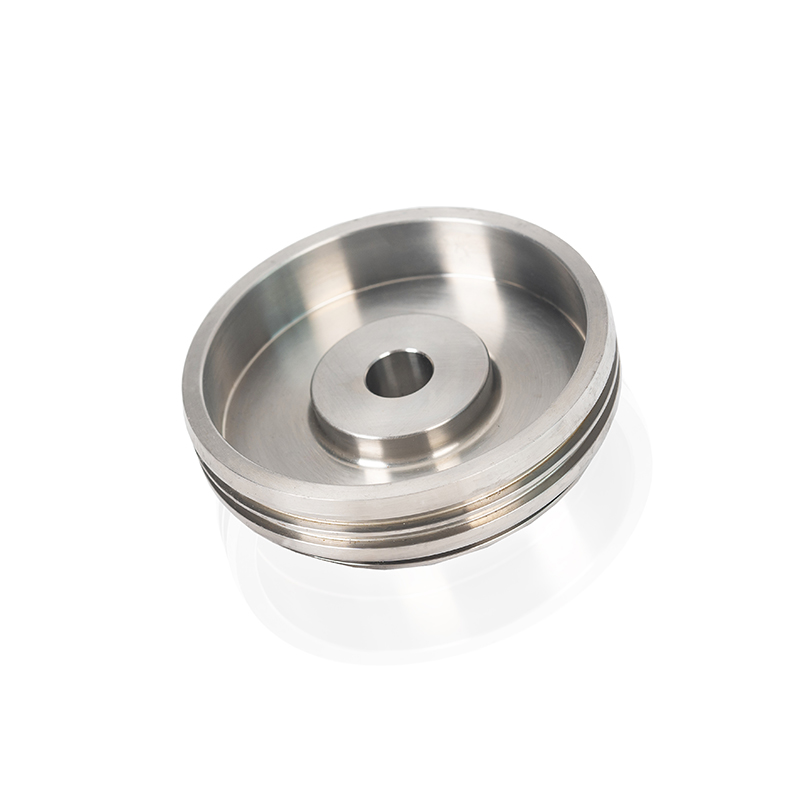

Soyez explicite sur ce qui est « tel que forgé » et « usiné »

Pour les petites pièces, il est rarement nécessaire (ou économique) de rechercher des ajustements ultra-serrés partout. Une approche pratique consiste à étiqueter uniquement les caractéristiques essentielles au fonctionnement comme « finition requise » et à laisser tout le reste rester tel que forgé.

- Surfaces telles que forgées : côtes, bossages et faces non accouplement où le quasi-net est acceptable.

- Surfaces à finir : alésages de roulement, faces d'étanchéité, filetages de précision et caractéristiques de référence qui entraînent l'empilement des assemblages.

Concevoir une hiérarchie de fonctionnalités « fluide »

- Gardez les côtes fines et profondes de manière conservatrice ; si vous en avez besoin, envisagez de forger plusieurs impressions afin que chaque impression augmente progressivement en hauteur plutôt que de forcer un remplissage complet en un seul coup.

- Préférez les trous traversants créés par perçage après forgeage ou par usinage secondaire, plutôt que d'essayer de former des contre-dépouilles complexes dans la matrice.

- Dans la mesure du possible, alignez les chemins de charge principaux avec le flux de grain attendu (l’un des principaux avantages mécaniques du forgeage).

Un flux de processus pratique pour forger de petites pièces

Vous trouverez ci-dessous un flux de base robuste que vous pouvez adapter, que vous forgiez à froid une pièce de type fixation ou que vous forgeiez à chaud un petit levier/étrier. L’essentiel est de considérer le détourage, le dimensionnement/la frappe et l’inspection comme faisant partie du processus principal et non comme des réflexions après coup.

- Définissez les dimensions critiques pour la qualité (CTQ), les références et les surfaces telles que forgées acceptables.

- Sélectionnez la voie de forgeage (à froid/à chaud/à chaud) en fonction des CTQ, de la formabilité de l'alliage et du volume.

- Créez une stratégie de préforme (en particulier pour le forgeage à chaud) : répartissez le volume de manière à ce que l'impression finale se remplisse sans bavure excessive.

- Concevez des matrices avec une dépouille, des rayons et une ligne de joint pour un accès fiable à la libération et aux garnitures.

- Planifier les opérations de détourage et de dimensionnement/frappage ; réservez-les pour des fonctionnalités qui doivent être serrées.

- Spécifiez le traitement thermique (si nécessaire) et la finition de surface (par exemple, placage, revêtement) après stabilisation dimensionnelle.

- Établissez un plan d'inspection : contrôles du premier article, en cours de processus et échantillonnage final lié aux CTQ.

Astuce : Pour le forgeage de petites pièces en grand volume, consacrez plus d’efforts aux premiers essais de matrices et aux boucles de mesure qu’au tri post-traitement : la prévention coûte moins cher que la détection.

Tolérances et contrôles d'outillage qui réduisent la variabilité

La dispersion dimensionnelle dans les petites pièces forgées provient généralement de la variation de fermeture de la matrice, de l'usure de la matrice, des variations de température (forgeage à chaud/chaud), de l'incohérence de la lubrification (froid/chaud) et des variations de coupe. Vous pouvez directement les atténuer avec quelques contrôles éprouvés.

Utilisez la frappe/le dimensionnement lorsque l'épaisseur compte

Si l'épaisseur sur la ligne de joint est un CTQ, prévoyez une étape de frappe/dimensionnement. Notes d'orientation sur le forgeage tolérance de fermeture typique autour de ±0,030 po , avec ±0,010 po réalisable grâce à une opération de frappe post-forgeage (et encore plus serrée dans des cas particuliers). Il s’agit d’un modèle courant : vous ne « souhaitez » pas de forgeage à chaud dans une épaisseur serrée : vous la dimensionnez.

Planifiez l'usure et le découpage comme s'il s'agissait d'éléments de pièce

- Ajoutez des tolérances de découpe explicites afin que la suppression du flash n'empiète pas sur la géométrie fonctionnelle.

- Définissez une stratégie de compensation de l'usure des matrices : limites d'usure acceptables, intervalles de repolissage et déclencheur de mesure pour recouper les plaquettes.

- Lorsque des bords serrés sont nécessaires, envisagez un cisaillement secondaire ou un usinage léger plutôt que de forcer la matrice de forgeage à « maintenir » un bord tranchant pour les longs tirages.

Maintenir la température et la lubrification dans une bande étroite

Lors du forgeage à chaud/à chaud, un contrôle plus strict de la température réduit les variations de remplissage et l'entartrage ; lors du forgeage à froid, la consistance du lubrifiant réduit les pics de friction qui entraînent la dispersion dimensionnelle et la casse des outils. Pour les petites pièces, de petites variations peuvent avoir des effets démesurés car les volumes de fonctionnalités sont petits par rapport au volume total de la pièce.

Coût et utilisation des matériaux : là où le forgeage de petites pièces gagne

Le forgeage est souvent choisi pour les petites pièces car il peut réduire les rebuts et le temps d'usinage tout en améliorant la résistance. Les références de forgeage à froid citent généralement une utilisation des matériaux proche près de 100 % dans des géométries favorables, et les discussions plus larges sur le forgeage à froid citent souvent 85 à 95 % plages d'utilisation en fonction de la famille de pièces et de la configuration du processus.

Un exemple numérique simple (pourquoi le quasi-net est important)

Supposons qu'une petite pièce en acier utilise 40 g de matériau fini.

- L'usinage à partir de barres à 60 % d'utilisation consomme environ 66,7 g de bouillon (40 g / 0,60), créant 26,7 g de ferraille par pièce.

- Le forgeage à froid à 95 % d'utilisation consomme environ 42,1 g de bouillon (40 g / 0,95), créant 2,1 g de ferraille par pièce.

- À 100 000 pièces/an, cette différence est d'environ 2,46 tonnes métriques moins de rebuts (26,7 g − 2,1 g = 24,6 g économisés par pièce).

C'est pourquoi le forgeage de petites pièces est particulièrement intéressant en volume : le matériau se compose rapidement et les heures d'usinage diminuent lorsque la pièce est proche du terme net.

Quand le forgeage n’est peut-être pas le meilleur choix en termes de coût

- Des volumes très faibles pour lesquels le coût de la filière ne peut être amorti.

- Géométries dominées par des contre-dépouilles profondes ou des cavités internes complexes (souvent mieux adaptées à l'usinage, au MIM ou au moulage).

- L'ultra-précision s'adapte partout, là où vous usinerez la plupart des surfaces, peu importe.

Liste de contrôle qualité pour le forgeage de petites pièces prêtes à la production

Utilisez cette liste de contrôle pour stabiliser la qualité avant de procéder à une mise à l'échelle. Il est conçu pour détecter les pièges les plus courants lors du forgeage de petites pièces : variations incontrôlées, CTQ peu clairs et surprises de tolérance tardives.

Avant de couper l'outillage final

- CTQ définis avec des données et une méthode de jauge ; les surfaces non CTQ sont explicitement autorisées à être telles que forgées.

- Stratégie de draft et de congé revue ; Ligne de séparation et accès aux trims confirmés.

- Les spécifications des matériaux incluent des considérations de formabilité pour la voie de forgeage prévue.

Pendant les essais

- Mesurez la fermeture/l'inadéquation et les CTQ majeurs sur plusieurs hits, et pas seulement sur un seul échantillon.

- Confirmer la répétabilité de la coupe ; vérifiez s'il y a des bavures/renversements qui pourraient affecter l'assemblage.

- Si les entraînements d'épaisseur/planéité fonctionnent, validez rapidement les performances de frappe/dimensionnement.

En production

- Définir une limite d'usure et un déclencheur de reprise pour les matrices ; n'attendez pas les évasions des clients pour corriger la dérive.

- Utilisez des contrôles en cours de processus liés aux CTQ (pas seulement une inspection visuelle) et conservez un plan de réaction simple lorsque les valeurs évoluent.

- Séparez les bacs « tel que forgé acceptable » des bacs « finition requise » pour éviter les retouches inutiles.

Conclusion : le forgeage de petites pièces réussit lorsque la conception pour le forgeage (dépouille, rayons, séparation, garniture) est traitée comme faisant partie de l'ingénierie, et lorsque le dimensionnement/la frappe et l'inspection sont utilisés de manière stratégique pour contrôler les CTQ sans sur-usiner l'ensemble du composant.