Forgeage de l'acier inoxydable : températures, méthodes et contrôle des défauts

2025.12.26

2025.12.26

Actualités de l'industrie

Actualités de l'industrie

Pourquoi forger l'acier inoxydable est différent

Le forgeage de l'acier inoxydable est moins indulgent que le forgeage des aciers au carbone ordinaires, car les nuances inoxydables durcir rapidement , résistent à la déformation et peuvent développer des dommages de surface si la température et la lubrification ne sont pas contrôlées. Les nuances austénitiques (telles que 304/316) nécessitent généralement des températures de travail à chaud plus élevées et une lubrification plus robuste ; les nuances martensitiques (telles que 410/420) sont plus sensibles à la fissuration si elles sont forgées trop froides ; Les qualités à durcissement par précipitation (telles que le 17-4PH) exigent un contrôle thermique strict pour préserver la réponse au traitement thermique en aval.

En termes pratiques, le forgeage réussi de l'acier inoxydable se résume à : rester dans la bonne fenêtre de température, minimiser le temps de chauffage pour éviter les problèmes de tartre/fragilisation, utiliser des matrices et des lubrifiants adaptés à un frottement élevé et planifier le traitement thermique après forge afin que les propriétés soient obtenues sans distorsion.

Fenêtres de température de forgeage recommandées par Stainless Family

Le moyen le plus rapide de réduire les fissures et le tonnage excessif de la presse est de forger dans une plage de température appropriée et d'éviter les « coins froids » en fin de course. Les gammes ci-dessous sont des cibles de magasin largement utilisées ; Des chaleurs spécifiques et des formes de produits peuvent nécessiter des ajustements en fonction des données de l'usine et des essais de forgeage.

| Famille inoxydable | Exemples de notes | Début de forge (°C) | Finition forge (°C) | Des notes qui comptent dans la pratique |

|---|---|---|---|---|

| Austénitique | 304, 316 | 11h50-12h00 | 900-950 | Frottement élevé ; fort écrouissage; réchauffer plutôt que de « pousser à froid ». |

| Ferritique | 430 | 10h50-11h50 | 850-950 | Généralement plus facile que l'austénitique ; observez le grain grossir à haute température. |

| Martensitique | 410, 420 | 10h50-11h50 | 900-950 | Plus sujet aux fissures si la température de finition baisse ; éviter les transitions brusques dans les matrices. |

| Durcissement par précipitation | 17-4PH | 10h50-11h50 | 900-980 | Un contrôle strict favorise une réponse cohérente au vieillissement ; les temps de trempage et de transfert des documents. |

Une règle de contrôle pratique : si la surface de la pièce tombe en dessous de la température de finition prévue, le risque de recouvrements, de fissures des bords et de charges élevées augmente rapidement. Pour de nombreux ateliers de forgeage de l'acier inoxydable, plus de réchauffages avec des courses plus courtes est plus sûr qu’une longue séquence qui se termine trop froidement.

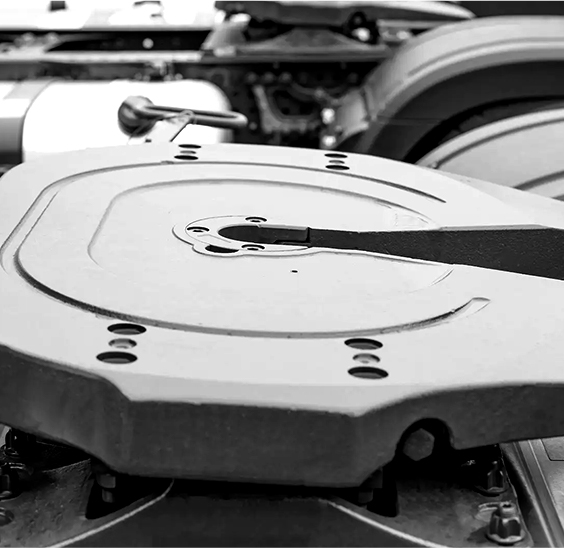

Sélection de la bonne méthode de forgeage : matrice ouverte ou matrice fermée

Le choix de la méthode modifie le coût, les tolérances réalisables et le risque de défaut. Le forgeage de l'acier inoxydable bénéficie généralement d'un contrôle à filière fermée lorsque la géométrie est complexe, mais la filière ouverte est souvent supérieure pour les grosses billettes et les formes plus simples où la direction d'écoulement des grains est le principal levier de conception.

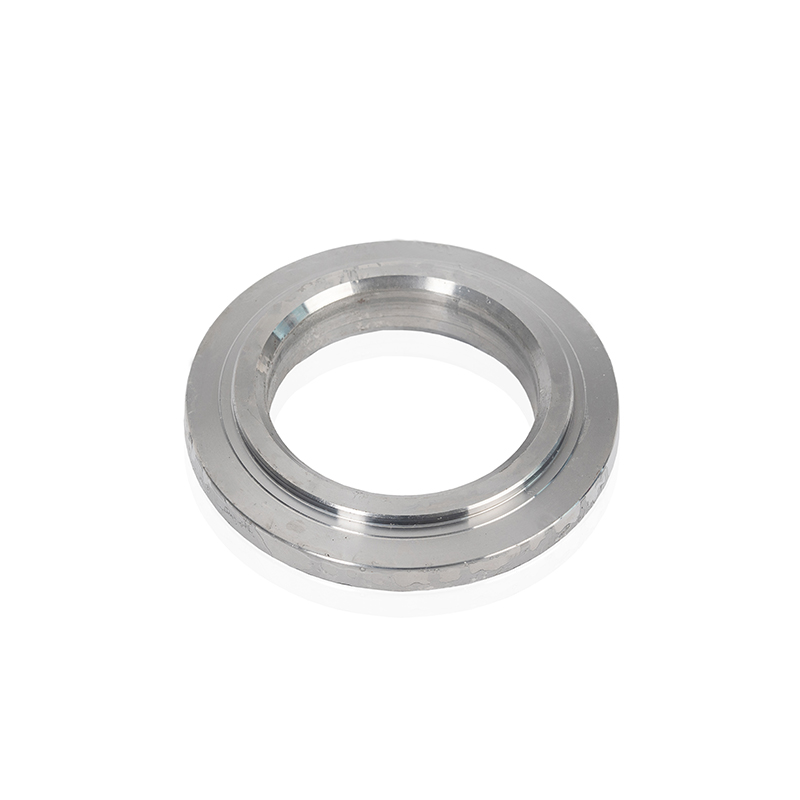

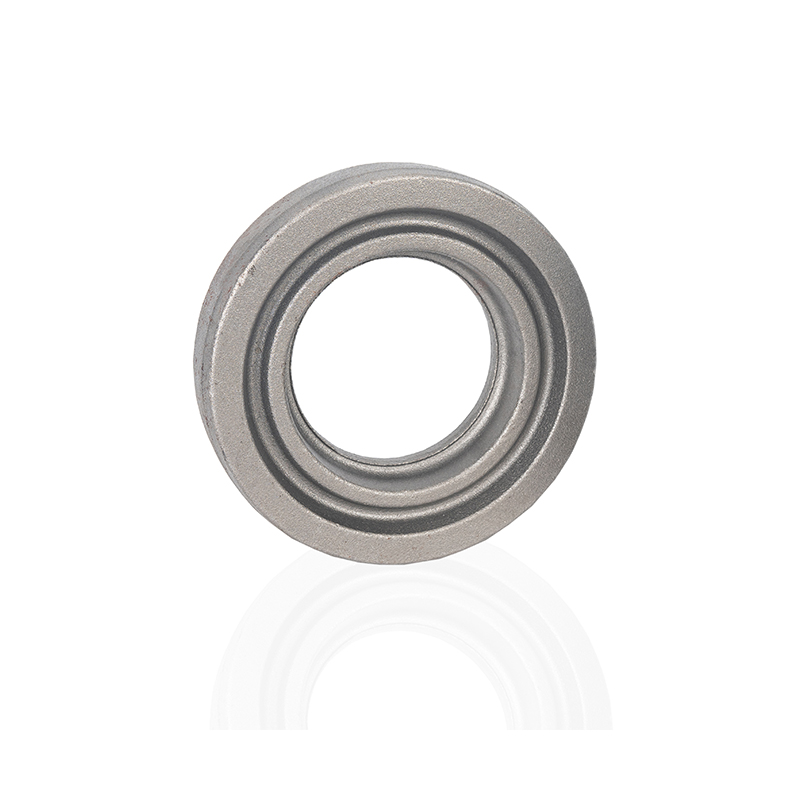

Forgeage à matrice ouverte : idéal lorsque le flux et la réduction des grains sont l'objectif

- À utiliser pour les arbres, les bagues, les blocs et les préformes où un usinage ultérieur est prévu.

- Permet une réduction cumulative plus élevée avec moins de risque de recouvrements coincés que les matrices d'impression complexes.

- Effet de levier du processus : le contrôle de la taille des bouchées et de la séquence de rotation peut améliorer considérablement la solidité interne.

Forgeage en matrices fermées : idéal lorsque la répétabilité et la forme proche de la valeur nette comptent

- À utiliser pour les brides, les raccords, les supports et les géométries proches du filet critiques pour la sécurité.

- Nécessite une lubrification robuste car la friction inoxydable peut provoquer problèmes de remplissage de matrice et déchirure superficielle.

- Les rayons de matrice et les angles de dépouille ont un impact démesuré ; les petits rayons qui fonctionnent en acier au carbone peuvent favoriser les tours en acier inoxydable.

Conception de matrices et lubrification pour l'acier inoxydable : ce qui réduit les défauts

Étant donné que le forgeage de l'acier inoxydable implique une contrainte d'écoulement et une friction plus élevées, les détails de matrice qui semblent mineurs déterminent souvent si vous obtenez des surfaces propres ou des recouvrements et des plis récurrents. Deux leviers dominent : des chemins d'écoulement du métal généreux (rayons, transitions, dépouille) et des lubrifiants qui survivent à la chaleur tout en réduisant le cisaillement à l'interface matrice/pièce.

Règles de géométrie des matrices qui s'avèrent généralement payantes

- Augmentez les rayons des coins lorsque cela est possible pour éviter les inversions brusques du flux qui créent des chevauchements.

- Utilisez des angles de dépouille cohérents pour prendre en charge l’éjection et réduire la traînée de surface.

- Concevez la capacité des bavures et des gouttières pour éviter la « contre-pression » qui force les plis dans la ligne de joint.

Pratiques de lubrification et de transfert

Dans de nombreuses applications en acier inoxydable, la lubrification n'est pas facultative ; cela affecte directement le remplissage, l'usure de la matrice et l'intégrité de la surface. Les ateliers utilisent couramment des lubrifiants à base de graphite ou spécialisés pour haute température pour le forgeage à chaud. Sur le plan opérationnel, la clé est la cohérence : appliquez la même quantité, dans la même plage de température de filière, avec des modèles de pulvérisation contrôlés, car la variabilité devient une variabilité des taux de défauts.

Un indicateur utile : si la durée de vie de la matrice diminue rapidement ou si les surfaces présentent des marques de traînée, votre friction effective est trop élevée. La réduction du frottement peut réduire les charges de formage requises en pourcentages à deux chiffres dans les remplissages difficiles, améliorant à la fois la durée de vie de l'outil et la répétabilité dimensionnelle.

Contrôle des défauts typiques du forgeage de l'acier inoxydable

Les défauts de l'acier inoxydable forgé ont souvent pour origine l'une des trois causes fondamentales suivantes : une température hors plage, un écoulement du métal forcé de s'inverser ou de se plier, et des conditions de surface qui créent des sites d'initiation de fissures. Le tableau ci-dessous relie les défauts courants aux contrôles exploitables.

| Défaut | A quoi ça ressemble | Cause fondamentale typique | Correctif à fort impact |

|---|---|---|---|

| Tours / plis | Coutures superposées près des lignes de séparation | Inversion de flux, capacité de flash insuffisante, finition trop froide | Augmenter les rayons/dépouille ; ajuster le flash land ; réchauffer avant le remplissage final |

| Fissuration des bords | Fissures aux coins ou bords fins | Contrainte excessive à basse température ; géométrie pointue | Augmenter la température de finition ; adoucir les transitions ; réduire la réduction par coup |

| Déchirure superficielle | Surface irrégulière, marques de traînée | Frottement élevé ; panne de lubrifiant; mourir trop cool/chaud | Améliorer la pratique des lubrifiants ; stabiliser la température de la filière ; polir les zones critiques de la matrice |

| Sous-remplissage | Coins/caractéristiques manquants | Volume de stock insuffisant ; trop froid ; énergie de presse insuffisante | Volume correct de la préforme ; raccourcir le temps de transfert ; ajouter une étape de blocage intermédiaire |

Un exemple pratique : si une bride en acier inoxydable 316 présente des recouvrements récurrents au niveau de la ligne de joint, les ateliers constatent souvent une amélioration en augmentant la capacité de la gouttière et en garantissant que l'empreinte finale se produit au-dessus. ~900-950°C plutôt que de forcer le remplissage une fois la pièce refroidie sur le manipulateur.

Charges de presse, planification de la réduction et écrouissage

Le forgeage de l'acier inoxydable peut exiger des charges de formage nettement plus élevées que l'acier au carbone pour la même géométrie en raison d'une résistance à chaud et d'un frottement plus élevés. L'écrouissage ajoute une autre contrainte : à mesure que la déformation progresse, la résistance apparente à l'écoulement augmente, notamment dans les nuances austénitiques.

Comment planifier les réductions pour éviter les décrochages et les fissures

- Utilisez une déformation par étapes (bordure/bloqueur/finition) plutôt que de forcer le remplissage complet d'une seule impression.

- Si la pièce refroidit rapidement, réduisez le « temps d’air » entre les chaleurs ; les retards de transfert peuvent effacer la marge de température.

- Pour les séquences longues, prévoyez des réchauffages ; les cycles de réchauffage sont souvent moins chers que la ferraille, les dommages à la matrice ou la surcharge de la presse.

En règle générale pour la stabilité de la production, définissez les limites du processus pour la température de finition minimale, le temps de transfert maximal et le nombre maximal de coups autorisés par chaleur. Les capturer sous forme de simples cartes de contrôle réduit souvent les défauts répétés plus efficacement que la seule « sensation de l’opérateur ».

Des parcours de traitement thermique post-forge qui préservent les propriétés

Dans le forgeage de l’acier inoxydable, l’opération de forgeage et le traitement thermique constituent un seul système. La même pièce qui se forge bien peut toujours ne pas répondre aux exigences de performances si le traitement thermique n'est pas adapté à la famille de nuances et à l'application finale.

Parcours communs et pratiques par famille de niveaux

- Austénitique (304/316) : recuit et trempe en solution lorsque la résistance à la corrosion et la ductilité sont critiques ; éviter la sensibilisation en contrôlant le temps dans des plages de température qui favorisent la précipitation des carbures.

- Martensitique (410/420) : durcir et revenu pour plus de résistance et d'usure ; gérer la sévérité de la trempe pour limiter la distorsion, puis tempérer pour se stabiliser.

- 17-4PH : traiter la solution selon les besoins, puis vieillir pour cibler la force ; Un historique thermique de forgeage antérieur cohérent permet une réponse prévisible au vieillissement.

Si la stabilité dimensionnelle est importante, planifiez tôt les montages de traitement thermique et les surépaisseurs d’usinage. Une légère augmentation du stock d'usinage peut constituer une protection rentable contre les distorsions, en particulier lors du passage du prototype à la production.

Des contrôles de qualité et une documentation qui améliorent le rendement

Les améliorations du rendement dans le forgeage de l’acier inoxydable sont généralement dues à des contrôles disciplinés et non à un dépannage héroïque. Même une simple documentation peut révéler la véritable cause des rebuts répétés.

Des chèques de grande valeur à standardiser

- Enregistrer la température de la billette à la sortie du four et avant le remplissage final ; imposer une limite minimale de température de finition.

- Suivez les bandes de température de la matrice si les déchirures de surface ou le sous-remplissage fluctuent au fil des équipes.

- Utilisez le CND le cas échéant (par exemple, ressuage pour les défauts de rupture de surface, UT pour l'intégrité interne) et associez les résultats aux paramètres de chaleur/décalage.

Un KPI pragmatique pour de nombreuses lignes de forgeage est le taux de rebut par type de défaut. Lorsque les recouvrements, les fissures et le sous-remplissage sont séparés et suivis d'une tendance, les changements de processus deviennent mesurables et les améliorations peuvent être durables plutôt qu'épisodiques.