Moulage ou forgeage : comment choisir des pièces de machines d'ingénierie

2026.01.02

2026.01.02

Actualités de l'industrie

Actualités de l'industrie

Fonderie ou forge : quels changements dans le métal (et pourquoi c'est important)

Lorsque les clients demetent « fonderie ou forgeage », ils essaient généralement de réduire les défaillances sur le terrain et le coût total, sans surspécifier la pièce. Les deux processus peuvent produire des composants fiables, mais ils créent des profils de risque très différents pour les machines d'ingénierie lourdes où les charges sont cycliques, soumises à des chocs et souvent contaminées par la poussière, la boue ou la corrosion.

En termes simples, le moulage forme une pièce en versant du métal en fusion dans un moule et en le laissant se solidifier, tandis que le forgeage forme une pièce en déformant plastiquement le métal chauffé sous une force de compression (marteau ou presse), souvent dans des matrices. Cette différence « comment c’est formé » influence fortement la solidité et la cohérence internes.

Implications pratiques auxquelles vous pouvez vous attendre en production

- Les pièces moulées peuvent réaliser efficacement des géométries complexes (nervures, poches, cavités internes), mais elles sont plus sensibles aux défauts liés à la solidification tels que le retrait et la porosité aux gaz.

- Les pièces forgées offrent généralement une densité plus élevée et une structure directionnelle plus solide (souvent décrite comme un « écoulement des grains » amélioré), ce qui améliore généralement la résistance à la fatigue et aux chocs des pièces de machines porteuses.

- Les deux voies nécessitent presque toujours des étapes en aval (usinage, traitement thermique et finition de surface) pour respecter des tolérances strictes et des objectifs de durée de vie.

Le bon choix consiste donc moins à déterminer « lequel est le meilleur » qu’à aligner la capacité du processus sur le mode de défaillance dominant : fissuration par fatigue, rupture par impact, usure, distorsion, fuite ou corrosion.

Performance sous charges réelles : fatigue, impact et usure

Les composants des machines d'ingénierie subissent souvent des charges combinées : couple, flexion, choc, vibration. Dans cet environnement, la « résistance moyenne » compte moins que la cohérence et la tolérance aux dommages. C’est là que les décisions de moulage ou de forgeage affectent le plus directement la disponibilité.

La fatigue : le facteur d’échec à long terme le plus courant

Les fissures de fatigue s'initient généralement au niveau des concentrateurs de contraintes (congés, rainures de clavette, alésages) et au niveau des micro-défauts. Étant donné que les pièces moulées peuvent contenir des porosités de retrait ou des inclusions si le contrôle du processus n'est pas excellent, la durée de vie en fatigue peut être plus dispersée. Le forgeage, en revanche, offre généralement une structure interne plus uniforme, réduisant ainsi les « inconnues » lorsque le composant est chargé de manière répétée.

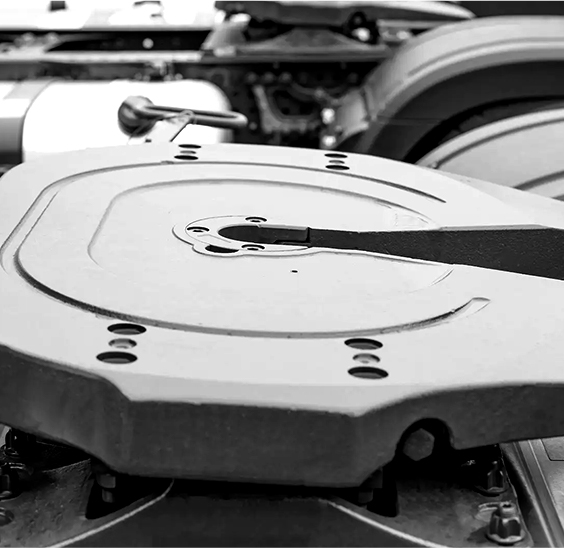

Par exemple, un forgeage du plateau oscillant de la boîte de vitesses est une pièce dont les performances stables dépendent de la précision dimensionnelle et de la résistance aux charges hydrauliques et mécaniques cycliques. Dans des applications telles que les pelles hydrauliques, le coût d'une panne due à la fatigue n'est pas le prix de la pièce : il s'agit du temps d'arrêt de la machine, des dommages secondaires et de la logistique.

Charges d’impact et de choc : quand la ténacité devient la porte de sélection

Le train de roulement, les éléments de traction, d'accrochage et d'entraînement sont fréquemment exposés à des charges d'impact soudaines (chocs de pierres, pics de couple de démarrage/arrêt, comportement anormal de l'opérateur). Dans ces cas-là, la stratégie la plus sûre consiste à donner la priorité à la robustesse et à la tolérance aux défauts. Lorsque les conséquences d'une rupture fragile sont élevées, le forgeage est généralement le point de départ le moins risqué. car la déformation par compression et le traitement thermique après forge peuvent être conçus pour répondre à des objectifs de ténacité exigeants.

Usure et durabilité des surfaces : là où le traitement thermique et la finition dominent

La résistance à l’usure est rarement résolue par le seul choix du procédé. Il est obtenu grâce à une combinaison de sélection d'alliage, de traitement thermique (trempe/revenu, cémentation le cas échéant) et de finition de surface (grenaillage, meulage, revêtement protecteur ou passivation pour l'acier inoxydable). Les pièces forgées s'intègrent souvent bien à ces étapes car le matériau de base est dense et réagit de manière prévisible pendant le traitement thermique et l'usinage.

Géométrie et fonction : quand le moulage peut être le meilleur choix d'ingénierie

Le moulage n’est pas « inférieur » : il est optimisé pour différentes priorités de conception. Si votre pièce nécessite des caractéristiques internes complexes, de grandes cavités ou des sections à paroi mince difficiles à forger, le moulage peut offrir la meilleure fabricabilité et le meilleur coût.

Des caractéristiques de conception qui favorisent le casting

- Canaux internes ou vides complexes qui nécessiteraient un usinage approfondi à partir d'un stock solide.

- Formes hautement intégrées destinées à réduire les opérations d'assemblage (fonctions multiples dans un seul corps).

- Composants de très grande taille pour lesquels la capacité de l'équipement de forgeage est une contrainte et les exigences de charge sont modérées.

Une approche pratique utilisée par de nombreux constructeurs OEM est la « conception adaptée aux risques » : coulée là où la géométrie est dominante et les charges sont modérées ; une forge où les charges et la fatigue dominent et où la géométrie est simple. Si votre composant se trouve dans la transmission, le train de roulement ou le chemin de couple, la sélection du processus s'oriente souvent vers le forgeage, même si le moulage semble moins cher en termes de prix unitaire.

Défauts et inspection : ce que les acheteurs doivent contrôler dans la demande de prix

Les problèmes de qualité les plus coûteux sont ceux que vous ne signalez qu’après une panne. Que vous choisissiez la fonderie ou le forgeage, l'appel d'offres doit convertir les « attentes de qualité » en contrôles mesurables : méthode d'inspection, niveau d'acceptation et traçabilité.

Risques de défauts courants à prévoir

| Sujet | Focus sur le casting | Forger la concentration |

|---|---|---|

| Solidité interne | Contrôler la porosité et le retrait ; valider avec radiographie/UT si nécessaire | Contrôlez les tours, les plis et les rafales internes ; valider avec UT pour les pièces critiques pour la sécurité |

| Intégrité des surfaces | Gérer les inclusions de surface et le sable/calcaire ; la planification des surépaisseurs d'usinage est importante | Gérer le tartre et la décarburation ; le grenaillage/meulage peut stabiliser l’état de la surface |

| Stabilité dimensionnelle | Contrôler la distorsion de solidification ; attendez-vous à un usinage post-traitement pour des ajustements serrés | Contrôler la distorsion du traitement thermique du forgeage ; définir une stratégie de référence pour l'usinage |

| Propriétés mécaniques | La dispersion des propriétés peut être plus élevée si les défauts varient ; spécifier les coupons/emplacements de test | Les propriétés sont généralement plus reproductibles ; spécifier le traitement thermique et la fenêtre de dureté |

Du point de vue de l’acheteur, le levier qualité le plus efficace est d’exiger un plan d’inspection aligné sur le mode de défaillance : UT pour les discontinuités internes où la fatigue est critique, magnétisme ou ressuage pour les risques de fissuration superficielle, ainsi qu’une vérification de la dureté et de la microstructure après traitement thermique.

Coût et délai de livraison : comparaison du parcours de fabrication réel

Les comparaisons de prix unitaires peuvent être trompeuses car elles ignorent souvent les opérations secondaires et le risque qualité. La meilleure comparaison est le parcours de fabrication complet : outillage matière première formant traitement thermique usinage inspection risque de rebut.

D’où proviennent généralement les coûts

- Outillage : les moules de fonderie et les matrices de forgeage sont tous deux de véritables investissements ; les matrices de forgeage sont souvent rentabilisées plus rapidement lorsque les volumes sont stables et que les exigences de qualité sont élevées.

- Usinage : les pièces moulées peuvent réduire l'usinage si la géométrie est proche de la valeur nette, mais l'usinage peut augmenter si un stock supplémentaire est nécessaire pour « nettoyer » les surfaces ou éliminer les défauts.

- Rebuts et reprises : une légère augmentation des rebuts dus à des défauts peut effacer toute économie nominale, en particulier sur l'usinage de grande valeur.

Si vous achetez des pièces sur le chemin de charge (supports d'engrenages, éléments de traction, interfaces de transmission), il est souvent plus économique de partir d'un forgeage car vous réduisez la probabilité de défaillances dues à des défauts après l'usinage et le traitement thermique. C'est l'une des raisons pour lesquelles de nombreux constructeurs standardisent les ébauches forgées pour les systèmes critiques, puis usinent jusqu'à la tolérance finale.

Si vous évaluez des fournisseurs d'ébauches forgées ou de pièces finies, il est utile de revoir leur chaîne de processus en un seul endroit (inspection de l'usinage du traitement thermique de la forge). Pour référence, notre pièces forgées pour machines d'ingénierie Le programme est conçu autour de cette voie intégrée afin que les cibles dimensionnelles et les propriétés mécaniques soient développées ensemble plutôt que dans des étapes de sous-traitance distinctes.

Une liste de contrôle de sélection pratique pour le moulage ou le forgeage

Utilisez la liste de contrôle ci-dessous pour prendre la décision d’une manière que l’ingénierie et les achats peuvent soutenir. Il est conçu pour éviter deux erreurs courantes : choisir le moulage pour une pièce critique en fatigue, ou choisir le forgeage lorsque la géométrie est le véritable moteur et que les charges sont modérées.

- Quelle est la charge dominante : fatigue cyclique, impact unique ou charge statique ?

- Quelle est la conséquence d’une panne : fuite intempestive, événement de temps d’arrêt ou risque critique pour la sécurité ?

- La pièce nécessite-t-elle des cavités internes/une géométrie complexe qui ne peut pas être usinée de manière économique à partir d'une pièce forgée ?

- Êtes-vous prêt à spécifier et à payer des CND pour contrôler le risque de défaut (UT/RT/PT/MT) ?

- La pièce sera-t-elle traitée thermiquement et avez-vous une fenêtre de dureté ou de microstructure définie ?

- Quel profil de volume attendez-vous (pilote, rampe, régime permanent) et quelle est la sensibilité du programme à l'amortissement des outillages ?

Règle générale : si le composant se trouve dans la trajectoire de couple ou dans le train de roulement et subit des cycles de charge répétés, le forgeage est généralement la base de référence la plus robuste ; si la complexité géométrique domine et que les charges sont modérées, la coulée peut constituer la ligne de base la plus efficace.

Application de la décision à des pièces typiques de machines d'ingénierie

Vous trouverez ci-dessous des exemples montrant comment le choix entre le moulage et le forgeage est généralement fait pour des pièces qui ressemblent à celles que de nombreux équipementiers de construction et de terrassement achètent. Il ne s’agit pas de forcer une réponse, mais de montrer comment le mode de défaillance et la géométrie orientent la décision.

| Exemple de pièce | Direction de décision typique | Pourquoi |

|---|---|---|

| Porte-engrenage / moyeu de transmission de couple | Forge privilégiée | Charges cycliques élevées ; faible tolérance aux défauts internes; nécessite une réponse stable au traitement thermique |

| Interface plateau oscillant / entraînement hydraulique | Forge privilégiée | Précision en fatigue ; contrôle de la déformation grâce à un plan d'usinage de traitement thermique intégré |

| Logement complexe avec passages intérieurs | Casting privilégié | Axé sur la géométrie ; cher à usiner à partir de solide ; le moulage peut réduire les opérations |

| Plaque d'usure / composant de type grattoir | Cela dépend de la stratégie d'usure | Si la fatigue due à l'impact est élevée, un traitement thermique de forgeage est utile ; si la géométrie est simple, le coût peut dominer |

À titre de référence concrète, nous voyons couramment des pièces forgées de machines d'ingénierie dans la gamme des kilogrammes à un chiffre où les performances en matière de fatigue et d'impact justifient une référence de forgeage - par exemple, des composants comme un grattoir de convoyeur à trémie de finisseur à 5,5 à 7 kg ou un plateau oscillant de boîte de vitesses d'excavatrice à 3 à 5 kg , où le choix des matériaux et le traitement en aval sont conçus en fonction des conditions de service plutôt que du seul coût initial.

Transformer le choix en un programme d'approvisionnement fiable : ce que nous proposons en tant que fabricant de pièces forgées

Une fois le forgeage sélectionné, le risque suivant est celui de l'exécution : chauffage incohérent, déformation incontrôlée ou faible intégration entre le forgeage, le traitement thermique et l'usinage. Un fournisseur qualifié doit être en mesure de montrer comment chaque étape est contrôlée et comment l'inspection vérifie les caractéristiques critiques.

Notre approche consiste à conserver les étapes principales au sein d'une chaîne de fabrication contrôlée (traitement des moules, sciage, forgeage, traitement thermique, usinage, inspection et emballage) afin que les cibles métallurgiques et les cibles dimensionnelles ne soient pas gérées de manière isolée. Ceci est particulièrement important pour des pièces comme le Forgeage de porte-engrenages planétaires , où le transfert de couple, l'ajustement et les performances en fatigue sont liés à la fois au traitement thermique et à la stratégie de référence d'usinage finale.

Capacité et capacité en aval (utile pour les acheteurs qui gèrent les risques et les délais)

- Échelle de forge : neuf lignes de production de forge avec une capacité annuelle déclarée de 25 000 tonnes pour un approvisionnement en série stable.

- Traitement thermique : cinq lignes de traitement thermique plus un équipement de solution inoxydable avec une capacité annuelle déclarée de 15 000 tonnes , soutenant les objectifs de résistance/ténacité/usure.

- Usinage : 34 tours CNC and huit centres d'usinage , prenant en charge des références et des tolérances cohérentes jusqu'à la livraison de la pièce finie.

Si vous étudiez le périmètre d'une nouvelle pièce, une étape pratique suivante consiste à partager le cas de charge, le matériau cible (acier au carbone, acier allié ou acier inoxydable) et toutes les exigences d'inspection. Nous pouvons alors vous indiquer si le forgeage à matrice ouverte, à matrice fermée ou par impression est la voie la plus économique et si une finition supplémentaire (grenaillage, meulage, revêtement ou passivation) est nécessaire pour correspondre à l'environnement. Les détails de nos offres standard sont répertoriés sous pièces forgées de machines d'ingénierie sur mesure , qui peuvent être utilisés comme pièces de référence lors de la création de votre package RFQ.