L'impact de la température et de la pression sur la sélection et les performances des joints de tuyaux

2024.11.25

2024.11.25

Actualités de l'industrie

Actualités de l'industrie

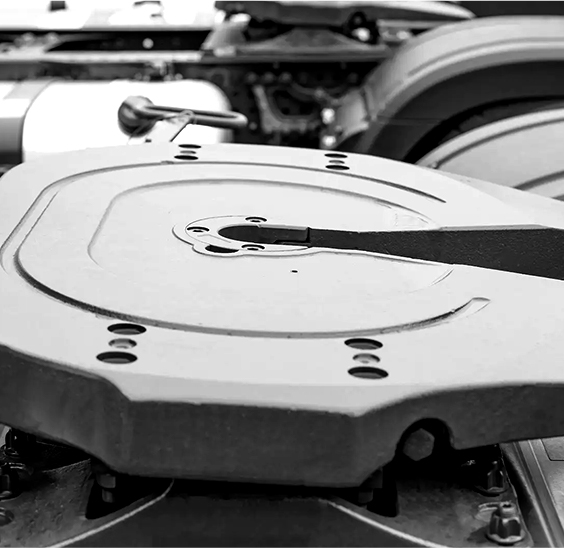

Comprendre comment ces conditions ont un impact sur la sélection et l'efficacité de Connexion des joints de tuyaux est crucial pour assurer la fiabilité, la sécurité et la longévité du système. Chaque joint de tuyau, qu'il soit fileté, couvert, à bride ou soudé, répond différemment dans des conditions environnementales variables. Les exigences de pression et de température d'une application dictent les choix de matériaux, la conception des joints et les méthodes d'étanchéité nécessaires à des performances optimales.

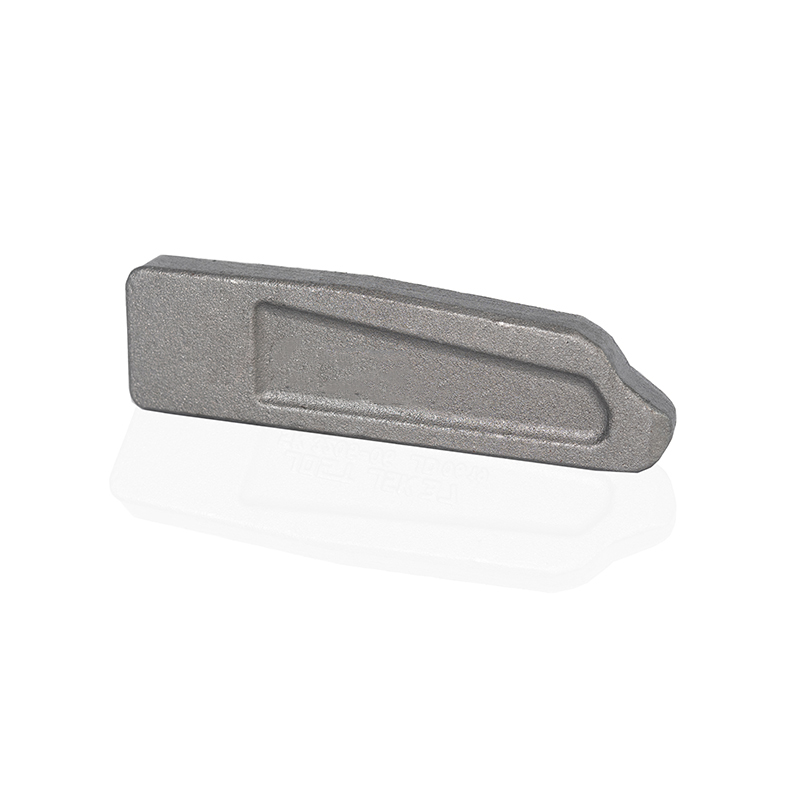

La température est l'une des variables les plus significatives lors du choix des joints de tuyau pour n'importe quel système. Des températures élevées peuvent conduire à l'expansion des matériaux, ce qui fait que les articulations se détendent ou même échouent. Les matériaux tels que les métaux, couramment utilisés dans les joints filetés ou soudés, ont tendance à se développer lorsqu'ils chauffent, ce qui peut entraîner une perte de capacité d'étanchéité ou de distorsion de l'articulation elle-même. À l'inverse, dans des environnements à basse température, les matériaux peuvent se contracter, créer des lacunes et affaiblir l'intégrité de l'articulation. Par exemple, dans les systèmes traitant de la vapeur ou des gaz chauds, un joint de tuyau qui n'est pas conçu pour gérer l'expansion thermique et la contraction peut faire face à des problèmes tels que la fuite ou la fissuration, surtout si les mauvais matériaux sont utilisés. Dans de tels environnements, des matériaux avec une résistance thermique plus élevée et plus de flexibilité, tels que certains alliages ou joints renforcés, sont préférés.

La pression, de même, joue un rôle crucial dans le comportement de Connexion des joints de tuyaux . Les systèmes à haute pression accordent une contrainte significative sur les articulations, et une mauvaise sélection des articulations peut entraîner une défaillance due à la fissuration, à l'éclatement ou aux fuites. Par exemple, les joints filetés sont souvent utilisés dans des applications de pression basse à modérée car elles sont faciles à installer et fournissent un joint fiable lorsqu'ils sont utilisés correctement. Cependant, dans les systèmes à haute pression, les joints filetés peuvent avoir du mal à maintenir un joint serré sous le stress, et les articulations de soudage ou de bride deviennent des choix plus appropriés. Les joints soudés, en raison de leur nature continue, fournissent le sceau le plus robuste, ce qui les rend idéaux pour des applications avec des pressions extrêmes, comme dans les pipelines pétrolières et gaziers ou les usines chimiques. Les conditions à haute pression remettent en question non seulement la force des matériaux eux-mêmes, mais exigent également les conceptions conjointes qui peuvent s'adapter aux forces fluctuantes sans compromettre l'intégrité du système.

Dans de nombreux cas, des températures élevées et une haute pression existent simultanément, comme dans les usines de traitement chimique, les chaudières ou les systèmes de production d'électricité. Ici, les joints de tuyaux doivent être choisis avec encore plus de soins. Le matériau doit non seulement résister à des pressions élevées, mais également résister à la dégradation induite par la chaleur. Dans de tels cas, des joints fabriqués à partir de matériaux avec un degré élevé de résistance à l'expansion thermique, tels que l'acier inoxydable ou les alliages spéciaux, sont utilisés. Ces matériaux aident à prévenir la défaillance des articles dus à la contrainte de l'extension thermique tout en résumant la pression intense. De plus, le type de matériau d'étanchéité utilisé dans ces joints doit également être sélectionné pour faire face à une chaleur et à une pression élevées, garantissant que les joints ou les joints restent intacts sans dégrader avec le temps.

De plus, ces conditions extrêmes influencent la longévité et la fiabilité du système de tuyauterie. Par exemple, une articulation exposée à des températures élevées sur une période prolongée peut subir une fatigue matérielle, conduisant à une défaillance prématurée. De même, les fluctuations répétées de la pression peuvent entraîner l'usure des joints, entraînant des fuites. C'est pourquoi l'entretien régulier et l'inspection périodique des joints de tuyaux sont nécessaires, en particulier dans les systèmes qui fonctionnent dans des conditions exigeantes. Les joints de tuyaux conçus pour les environnements à haute pression et à haute température nécessitent souvent des techniques d'installation spécifiques et des garanties supplémentaires, telles que les joints de dilatation ou les couplages flexibles, pour s'adapter aux mouvements en raison de changements de température ou de pointes de pression.

En plus de la pression et de la température, les exigences de l'application spécifique jouent également un rôle dans la sélection des articulations. Par exemple, les systèmes de tuyauterie utilisés dans la plomberie sont souvent confrontés à des pressions et des températures relativement faibles, de sorte que les joints filetés ou de douille sont généralement suffisants. Cependant, dans des industries comme la pétrochimie ou l'énergie nucléaire, où la température et la pression élevées sont répandues, des types d'articulations plus complexes tels que les articulations soudées ou à bride sont essentielles. Ces articulations s'adaptent non seulement aux contraintes élevées, mais offrent également une plus grande fiabilité d'étanchéité et une facilité d'entretien.