Qu’est-ce que le forgeage ? Processus, avantages, utilisations et coûts

2026.02.06

2026.02.06

Actualités de l'industrie

Actualités de l'industrie

Qu’est-ce que le matriçage ?

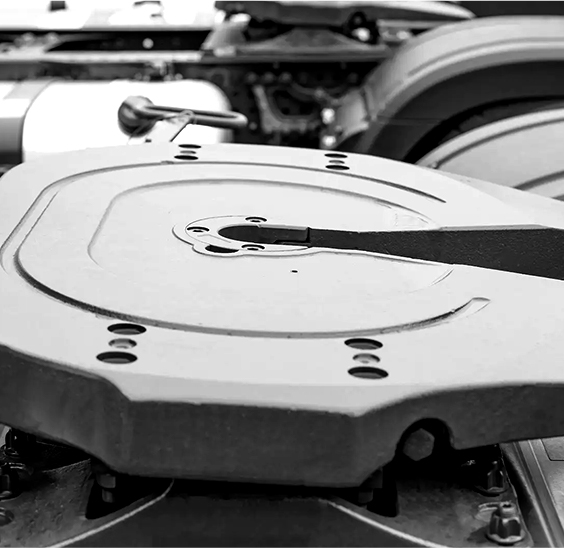

Le forgeage est un processus de formage du métal dans lequel une billette de métal chauffée est façonnée par des « gouttes » répétées à haute énergie (coups de marteau) entre les matrices. L'impact force le métal à s'écouler dans la cavité de la matrice, produisant des pièces solides et denses avec un flux de grains qui épouse la forme du composant.

En termes pratiques, le forgeage est choisi lorsque vous avez besoin d'une résistance élevée et d'une résistance à la fatigue dans des pièces telles que des clés, des bielles, des composants d'essieu, des crochets ou des supports structurels, en particulier pour des volumes moyens à élevés où le coût de la matrice peut être amorti.

Comment fonctionne le forgeage dans un atelier typique

Bien que les séquences exactes varient selon le matériau et la géométrie de la pièce, la plupart des composants matricés suivent le même flux de travail :

Étapes principales du processus

- Coupez le stock de billettes/barres à un poids contrôlé (plus le poids est proche, moins il y a de bavures et de retouches).

- Chauffer la billette (le forgeage à chaud s'effectue généralement dans le ~900–1 250 °C gamme en fonction de l'alliage ; l'aluminium et le titane utilisent des fenêtres inférieures spécifiques à l'alliage).

- Préformez le métal (souvent dans des matrices de bordure/fullering) pour répartir le volume là où la pièce en a besoin.

- Terminez le forgeage dans une matrice fermée avec des gouttes répétées jusqu'à ce que la cavité se remplisse et que des bavures se forment au niveau de la ligne de joint.

- Coupez le flash (matrices ou presses de coupe séparées), puis normalisez/traitez thermiquement si nécessaire.

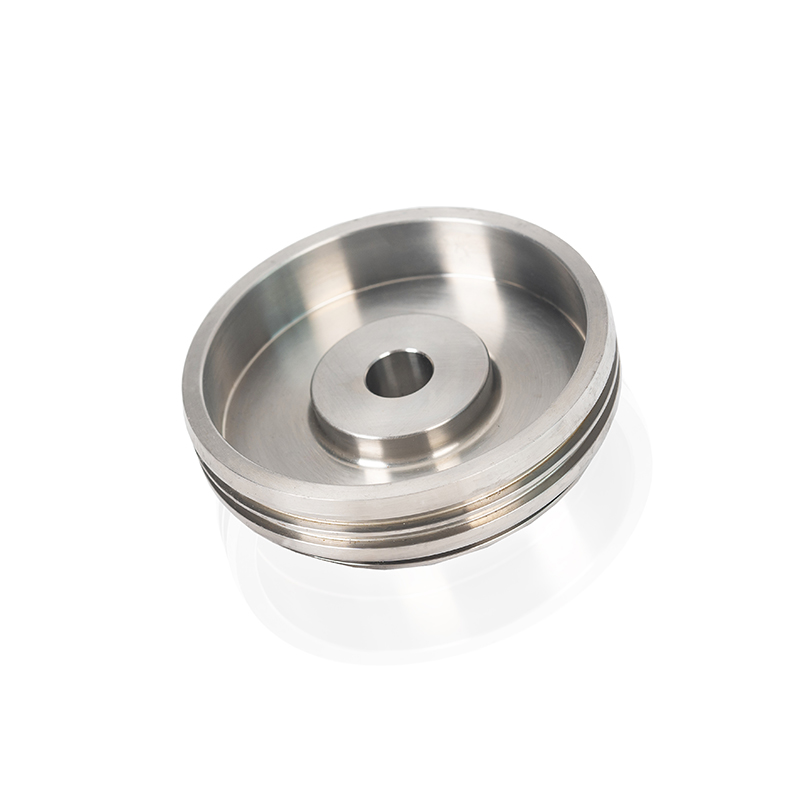

- Nettoyer, grenailler et usiner les surfaces critiques (trous, sièges de roulement, filetages) jusqu'à la tolérance finale.

La « chute » peut provenir d’un marteau à gravité, d’un marteau perforateur ou d’une presse à vis. Quel que soit le type de machine, la clé réside dans une déformation rapide et à forte contrainte qui compacte le métal et aligne sa microstructure.

Pourquoi les pièces forgées sont généralement plus solides

Le matriçage améliore les performances mécaniques principalement grâce à un flux de métal contrôlé :

Pilotes de force pratiques

- Le flux des grains suit la forme de la pièce , ce qui augmente souvent la résistance à la fatigue par rapport à une pièce entièrement usinée à partir d'une barre où le grain est coupé.

- Porosité interne plus faible que de nombreuses pièces moulées car le métal est comprimé plastiquement plutôt que solidifié sur place.

- Microstructure raffinée issue de la déformation et du traitement thermique contrôlé, améliorant la ténacité et la cohérence d'un lot à l'autre.

Exemple : un outil à main forgé (comme une clé) peut tolérer des cycles répétés de couple élevé car le flux de grains s'enroule autour du manche et de la mâchoire, réduisant ainsi l'initiation de fissures à des concentrations de contraintes par rapport à un outil découpé dans une plaque ou une barre.

Forgeage, moulage, usinage

Le bon processus dépend des objectifs de résistance, de la géométrie et du coût total pour le volume attendu. Cette comparaison met en évidence des compromis pratiques.

| Méthode | Force et fatigue | Liberté géométrique | Profil de coût typique |

|---|---|---|---|

| Forgeage | Élevé ; le flux des grains aide à la fatigue | Modéré ; a besoin d'un brouillon et d'une séparation | Outillage plus élevé, volume par pièce inférieur |

| Casting | Varie ; risque de porosité dans de nombreux alliages | Élevé ; formes internes complexes possibles | L'outillage peut être modéré ; dépend du processus |

| Usinage à partir de barre/plaque | Bonne résistance statique ; la fatigue dépend du grain coupé | Très élevé ; le plus simple pour les prototypes | Faible outillage, temps de cycle par pièce et rebuts plus élevés |

Une règle empirique utile : si une pièce subit des impacts répétés ou des charges cycliques (outils, transmission automobile, matériel de levage), le matriçage gagne souvent en durabilité, même si elle nécessite encore un usinage de finition.

Types courants de forgeage

Le forgeage est généralement regroupé par configuration de matrice et température. Connaître la catégorie vous aide à prédire l'état de surface, les tolérances et les besoins en post-traitement.

Matrice ouverte ou matrice fermée (matrice d'impression)

- Matrice ouverte : Le métal est façonné entre des matrices plates/simples ; bon pour les grets arbres et les travaux à faible volume, mais moins de contrôle de la forme du filet.

- Matrice fermée (matrice d'impression) : Le métal s'écoule dans une cavité ; idéal pour les formes et les séries de production reproductibles et proches du filet.

Chaud contre tiède contre froid

- Forgeage à chaud : Le plus courant ; les matrices les plus faciles à former et à remplir, idéales pour les alliages résistants et les déformations plus importantes.

- Forgeage à chaud : Température intermédiaire ; peut améliorer le contrôle dimensionnel et réduire l’échelle par rapport au forgeage à chaud.

- Forgeage à froid : Meilleur état de surface et meilleur contrôle dimensionnel, mais déformation limitée et charges de presse plus élevées ; souvent utilisé pour les fixations et les petits composants.

Règles de conception qui assurent le succès du forgeage

De nombreux problèmes de matriçage proviennent de problèmes de remplissage des matrices ou d'exigences de finition excessives. Ces règles de conception réduisent les rebuts et les coûts.

Géométrie et remplissage

- Utilisez des congés et des rayons généreux pour éviter les angles vifs qui restreignent le flux du métal.

- Incluez des angles de dépouille afin que la pièce se détache de la matrice (plus de dépouille signifie généralement une éjection plus facile et une durée de vie plus longue de la matrice).

- Placez la ligne de séparation pour minimiser les contre-dépouilles et réduire la complexité du détourage.

- Équilibrer les transitions d'épaisseur ; les sections minces et soudaines peuvent ne pas se remplir avant que le métal ne refroidisse.

Tolérances et surépaisseurs d'usinage

Les pièces forgées sont généralement produites sous des formes proches du filet, puis usinées là où la précision compte (sièges de roulement, alésages, faces). Planifier le stock d’usinage à l’avance est essentiel : trop peu de stock risque de présenter des surfaces hors tolérance ; trop de stock augmente le temps de cycle et le gaspillage.

Contrôles de qualité et défauts courants

Le matriçage est robuste, mais des défauts peuvent survenir lorsque la température, la lubrification, le poids de la billette ou l'alignement de la matrice dérivent. La détection précoce des problèmes évite un usinage coûteux en aval des pièces de rebut.

Défauts typiques et ce qu'ils signifient

- Sous-remplissage (sections non remplies) : Souvent causé par une température de billette basse, une énergie insuffisante ou des éléments trop fins.

- Tours/plis : Le métal se replie sur lui-même ; liés à une mauvaise conception des préformes ou à des restrictions de débit.

- Décalage au niveau de la ligne de séparation : Désalignement de la matrice ; apparaît comme une étape qui augmente l’ajustement et l’usinage.

- Fissuration : Déformation excessive à basse température ou mauvais contrôle de la fenêtre alliage/processus.

Méthodes d'inspection courantes

- Vérifications dimensionnelles avec jauges/CMM pour les caractéristiques critiques.

- Test de particules magnétiques ou de ressuage pour détecter les fissures de surface (l'application dépend de l'alliage et des spécifications).

- Tests par ultrasons pour les discontinuités internes sur les composants critiques pour la sécurité.

- Vérification de la dureté et de la microstructure après traitement thermique.

Facteurs de coûts et quand le matriçage en vaut la peine

Le matriçage peut être rentable, mais seulement lorsque la pièce et le volume justifient l'outillage et la configuration. Comprendre les inducteurs de coûts vous aide à prendre une décision rapide.

Ce qui affecte le plus le prix

- Complexité de conception des matrices : Un plus grand nombre de fonctionnalités et des cavités plus profondes augmentent le coût et l'usure de la matrice.

- Contrôle du poids des matériaux et des billettes : Les billettes plus lourdes augmentent le coût des matériaux ; un poids incohérent augmente la ferraille.

- Flash et découpage : Plus de flash signifie un rendement de matériau inférieur et plus de manipulation.

- Post-traitement : Le traitement thermique, le grenaillage et l'usinage dominent souvent le coût total des pièces à tolérances serrées.

Un guide de décision pratique

Le forgeage est généralement un choix judicieux lorsque vous en avez besoin force reproductible and durée de vie élevée , et vous vous attendez à une quantité suffisante pour répartir les coûts d'outillage sur l'ensemble du cycle. Pour les prototypes uniques ou les cavités internes très complexes, l'usinage ou le moulage peuvent être plus rapides et moins chers.

Conclusion

Le forgeage est le processus de mise en forme du métal par des coups de marteau répétés entre les matrices, produisant des pièces solides et durables avec un écoulement des grains favorable. Il est particulièrement utile pour les composants et les outils porteurs où la résistance à la fatigue est importante, en particulier lorsque le volume de production peut justifier un outillage de matrice et un post-traitement contrôlé.